Высокотемпературные консистентные смазки

В данной статье описаны не только продукты, но и актуальные методы исследований, подтверждающих эксплуатацию при высоких температурах.

Введение

Определение характеристик консистентной смазки при высоких температурах необходимо разделить на две части. Верхний предел температуры, который можно определить как температуру, при которой смазка может работать в течение очень короткого периода времени. И верхняя рабочая температура, указывающая наивысшую температуру, при которой смазка может работать в течение более длительного периода времени.

В целом кажется, что существует очень большая разница в том, как производители определяют верхнюю рабочую температуру. Изучив технические характеристики аналогичных литиевых пластичных смазок EP2 на основе минерального масла, мы обнаружим, что верхний диапазон рабочих температур составляет от 120 до 250 ° C. Несоответствие в том, как промышленность сообщает о верхней рабочей температуре, и показало, что различные тесты могут привести к различным выводам относительно верхней рабочей температуры.

В Европе общепринятыми являются два стандарта для классификации консистентных смазок: DIN 51502 и ISO 6743-9 (2, 3). ISO 6743 указывает, что рабочая температура должна определяться либо испытанием по сроку службы смазки в соответствии с ASTM D3336 или тестом FAG FE-9. В стандарте DIN 51502 указано, что верхняя рабочая температура должна определяться с помощью теста SKF R2F-B или FAG FE-9.

Также используется SKF R0F- или SKF R2F-тест для определения предела рабочих характеристик при высоких температурах, которые определяется аналогично вышеупомянутому определению верхней рабочей температуры.

Не все типы смазки подходят для этих испытаний. Более мягкие смазки (NLGI 0 и ниже) будут иметь тенденцию вытекать из подшипника во время испытания, что приводит к провалу испытания не из-за деградации смазки, а просто как прямое следствие утечки смазки. Другие консистентные смазки могут иметь превосходную устойчивость к высоким температурам, но могут не смазывать должным образом.

В этой статье опишем комбинацию высокотемпературных испытаний в подходящих условиях, которые могут быть использованы как альтернатива.

Деградация смазки

Чтобы иметь возможность определить альтернативный тест или комбинацию тестов, которые могут быть использованы для определения верхней рабочей температуры для тех пластичных смазок, которые нельзя использовать ни в R2F-B- ни в тесте FE-9, нам нужно разбираться в параметрах, которые играют роль в деградации смазки и их влиянии на свойства смазки.

Окисление смазки в подшипниках качения различаются в зависимости от расположения смазки в подшипнике и деградация смазки не обязательно оказывает отрицательное влияние на смазывающую способность.

Например, испарение масла – это критический процесс, ведущий к потере смазывающей способности и в конечном итоге к отказу подшипника. Обнаружено, что смазки с литиевым загустителем теряют смазывающую способность в роликовых подшипниках, когда консистентная смазка теряет 50-60% базового масла. Кроме окисления базового масла, испарения масла и

деградации загустителя, также играют важную роль в отказе подшипников противоизносные / граничные свойства.

Исследования

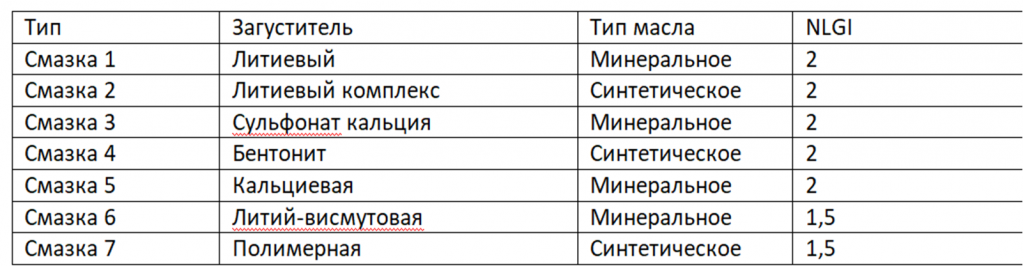

Были выбраны 7 имеющихся в продаже пластичных смазок (см. Таблицу 1).

Таблица 1

Отделение масла и испарение масла пластичных смазок были испытаны в соответствии с ASTM D6184 (30 часов при 100 ° C). Устойчивость к окислению этих пластичных смазок сравнивалась в PDSC, где температура начала окисления (OOT) определялась в соответствии с ASTM E-2009, метод B (при давлении кислорода 3,5 МПа).

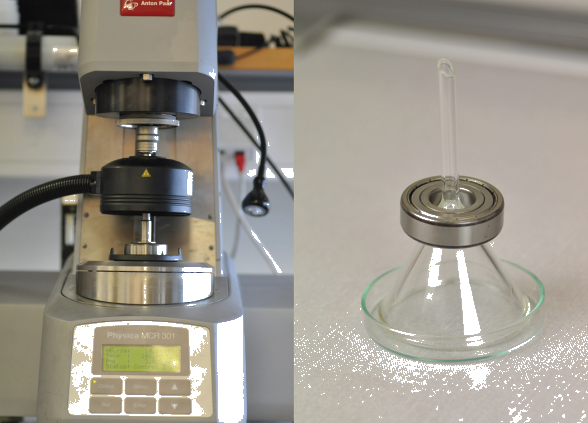

Помимо этих стандартных испытаний, смазки были испытаны на реометре Anton Paar (MCR 301) с подшипником качения. Подшипники SKF 6204-2Z / C3VM104 были наполовину заполнены тестовой смазкой с помощью шприца. Между реометром и подшипником помещали резиновое кольцо, чтобы удерживать подшипник на месте во время испытания.

После контролируемой процедуры обкатки подшипники были испытаны в тесте на изменение скорости от 0,01 до 1000 об / мин с осевым усилием 50 Н при температуре испытания. В этом исследовании были протестированы две температуры: 120 ° C и 140 ° C. Это обычные температуры для испытания SKF R2F-B, и оба они являются пределами по классификации DIN 51502 и ISO 6743. Затем подшипник помещали на перевернутую стеклянную воронку (см. Рис. 1 (справа)) в предварительно нагретой до температуры испытания печи.

После 1, 2 и 3 недель статического старения подшипники вынимали из печи и определяли потерю масла, сравнивая вес воронки и подшипника с весом в начале испытания. Следующие подшипники были повторно испытаны на реометре при тех же условиях, что и в начале испытания. Кривые изменения скорости до и после старения сравнивали друг с другом.

Отказ подшипника определялся как момент, когда реометр больше не мог вращать подшипник. Предел крутящего момента для реометра, который использовался в этом исследовании, составлял 200 мНм.

После 3 недель старения (или сразу после выхода подшипника из строя) подшипники вскрыли. Оставшаяся смазка была удалена и протестирована с помощью теста RULER согласно ASTM D7527, чтобы определить оставшееся количество антиоксидантов в смазке.

Результат теста RULER представлен как RUL%, который представляет собой процентное содержание антиоксидантов из свежей смазки, которое все еще присутствует в смазке после теста.

Результаты

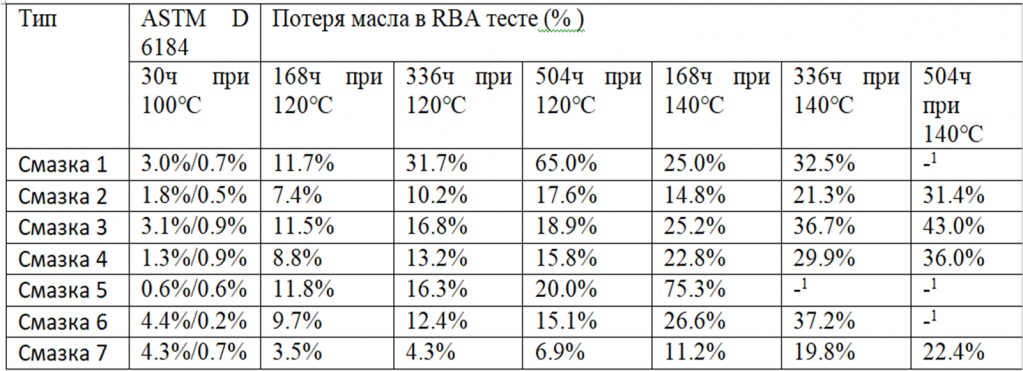

Результаты теста на отделение масла / испарение масла (ASTM D6184) и расчеты потери масла из теста RBA представлены в таблице 2.

Таблица 2

1: Не удалось сохранить достаточно материала после теста RBA для выполнения

точный RULER-тест.

2: Состав не содержит антиоксидантов.

Эти результаты показывают, что стандартного метода испытаний ASTM D6184 недостаточно, чтобы получить представление о количестве потери масла при повышенных температурах внутри подшипника. Самый яркий пример - смазка 7, которая показывает самые высокие потери масла

в тесте ASTM D6184, но показывает значительно более низкие потери масла по сравнению с другими смазками при нагревании до 120 ° C и 140 ° C внутри подшипника.

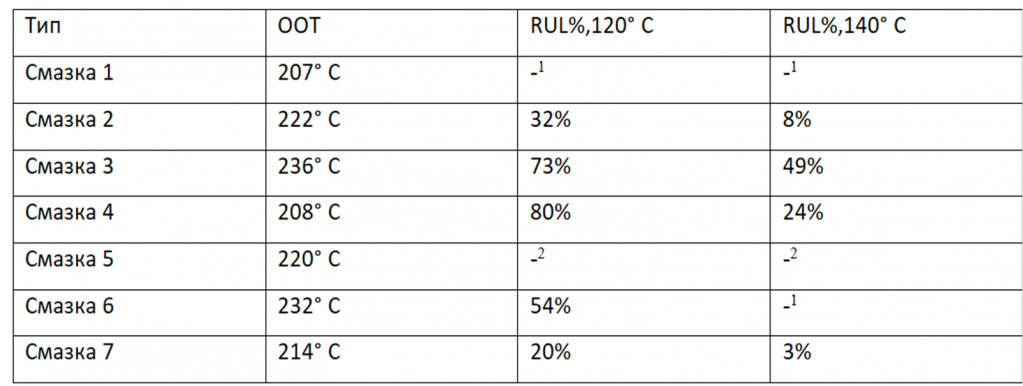

Другой пример - пластичная смазка 5, которая показывает самые низкие потери масла в тесте ASTM D6184, но имеет очень высокую потерю масла при 120 ° C и 140 ° C внутри подшипника. Это легко объясняется тем, что точка каплепадения этой смазки близка к 140 ° C. В таблице 3 представлены результаты испытаний на устойчивость к окислению с PDSC, а также количество присутствующих антиоксидантов после RBA-теста.

По результатам измерений PDSC и RULER CaSX утолщается.

Смазка (смазка 3) явно показывает лучшие характеристики. Несмотря на то, что количество антиоксиданта в составе Смазки 3 сравнимо с другими смазками, 49% от первоначального количества антиоксидантов остается через 3 недели при 140 ° С.

Таблица 3

1: Не удалось сохранить достаточно материала после теста RBA для выполнения

1: Не удалось сохранить достаточно материала после теста RBA для выполнения

точный RULER-тест.

2: Состав не содержит антиоксидантов.

Консистентная смазка с литиевым загустителем (смазка 1) и бентонитовая (пластичная смазка 4) показывает самую низкую стойкость к окислению в тесте PDSC. Однако эти смазки ведут себя совершенно иначе в RBA-тесте. Если смазка 1 выходит из строя через 3 недели соответственно при 120 ° C и 2 недели при 140 ° C, подшипники заполненные консистентной смазкой 4 проходят тест RBA на 120 ° C и 140 ° C через 3 недели. Результаты RBA-теста представлены на рисунках 2 и 3. Общее поведение всех пластичных смазок в тесте RBA может быть разделено на два этапа. В первой части процесса старения крутящий момент равен или меньше крутящего момента для свежей смазки. Более низкий крутящий момент может быть вызван выделением масла из смазки за это время при повышенной температуре. На втором этапе крутящий момент снова начинает увеличиваться, в итоге приводит к выходу из строя подшипника. Увеличение крутящего момента на второй ступени может быть вызвано окислением

и полимеризацией базового масла и / или потерей масла.

Крутящий момент для консистентной смазки 2 после 2 недель выдержки при 120 ° C выше, чем ожидалось на основе поведения той же смазки при 140 ° C. Считается, что это измерение артефакта и не следует принимать во внимание.

Смазка 3 показывает очень стабильное поведение как при 120 ° C, так и при при 140 ° С. На изменение скорости старение в основном не влияет. Таблица 3, это показатель отличной высокой температуры

производительность этой смазки.

Смазка 4 также показывает очень стабильное поведение во время процесса старения. Только через 3 недели при 140 ° C крутящий момент начинает снижаться. Смазка 5 показывает большую разницу между испытанием при 120 ° C и испытанием при 140 ° C. Там где смазка показывает отличные характеристики после 3 недель старения при 120 ° C подшипник вышел из строя уже через 1 неделю выдержки при 140 ° C. Основная причина этого отказа - чрезвычайно высокое отделение масла при этой температуре, вызванное тем, что температура приближается к температуре каплепадения смазки.

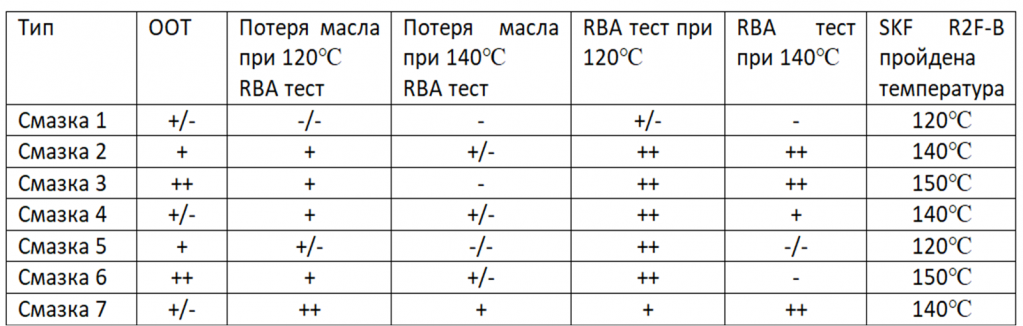

Таблица 5

В таблице 5 также представлен обзор результатов испытаний, так же как и температура, при которой проходит тест SKF R2F-B.

Результаты испытаний RBA как при 120 ° C, так и при 140 ° C соответствуют температуре, при которой смазки проходят SKF R2F-B тест, который используется для определения верхней температуры применения по DIN 51502. Единственная смазка, которая не прошла SKF R2F-B была смазка 6. Это может быть связано с потерей масла из смазки, но это требует дальнейшего исследования (1).

Setral предлагает широкий ассортимент консистентных смазок, работающих при высоких температурах. Смазки на минеральном базовом масле, загущенные литиевым, кальциевым загустителем уступают другим типам смазок, из-за испарения базового масла и слабых химических связей, не способных удерживать масло в структуре. Та же смазка на минеральном масле, но загущенная сульфонатом кальция способная удерживать по лабораторным испытаниям до 43% масла и работать до 150℃. MI-setral-CA/C2 180 – устойчивая к агрессивным средам, высоким температурам, с отличными противоизносными и антикоррозионными свойствами пластичная смазка. Типичные области применения: каландры, ролики, насосы, осушители, двигатели во всех промышленных областях, в том числе транспортной и добывающей. Так же Setral предлагает синтетические смазки на сульфонате кальция: SYN-setral-CA/C2 400 FD и SYN-setral-CA/C2 30 FD. SYN-setral-CA/C2 400 FD для низкоскоростных подшипников качения и скольжения, пар трения при высоких температурах. Специально разработана для смазки подшипников, соединений, линейных направляющих и других поверхностей скольжения на машинах и оборудовании в пищевой промышленности. SYN-setral-CA/C2 30 FD для смазывания машин и оборудования в пищевой и фармацевтической промышленности. Подходит для высокоскоростных подшипников качения и скольжения, работающих в неблагоприятных условиях окружающей среды, таких как влажность или низкие температуры.

Смазки на полиуретановом загустителе работают до 180-200℃, у Setral данные смазки произведены на синтетическом базовом масле. SYN-setral-PU 2 смазка для малошумных подшипников работающих в широком температурном диапазоне, особенно подходит для электродвигателей. SYN-setral-PU 460 - специально разработана для смазки подшипников скольжения и качения в тяжелых условиях, таких как высокие температуры, вода, высокие нагрузки и средняя скорость. Типичные области применения: подшипники скольжения и качения в машине, подшипники вращающихся сушилок, электрические двигатели, вентиляторы, конвейеры, линии окраски, сушилки, непрерывное литье, деревообработка и т. д. Смазки на алюминиевом загустителе в среднем работают до 150-160℃, обладают повышенными антикоррозионными свойствами и допустимы к применению в пищевой и фармацевтической промышленности. Самый популярный продукт MI-setral-AL/FD 2 - для общей смазки машин и оборудования в пищевой и фармацевтической промышленности

Выводы

Старение различных типов смазок при высоких температурах было исследовано несколькими лабораторными испытаниями. Реологические испытания подшипника качения показали две общие стадии статического старения смазки внутри подшипника R0F. На первом этапе процесса старения масло стекает и может вызвать снижение крутящего момента. На втором этапе со старением крутящий момент увеличивается, что в конечном итоге приводит к выходу смазки из строя. Устойчивость к окислению пластичной смазки не была достигнута.

Потеря масла из подшипника сыграла гораздо большую роль, вызывающую сбой. Критическое

количество потерь масла зависит от типа загустителя. Ясно, что стандартизированное отделение масла при 100 ° C в течение 30 часов (ASTM D6184) не всегда приводит к пониманию потери масла при фактической температуре, которой будет подвергаться смазка во время нанесения. Определение потерь масла из статически состаренных подшипников показали более реалистичную картину. Кроме того, реологические измерения подшипников качения дают хорошее представление о том, как различные технологии смазки ведут себя при воздействии повышенных температур в течение длительного времени. Хотя это исследование находится на ранней стадии, первые результаты указывают, что возможно разработать альтернативный метод определения верхней рабочей температуры с помощью реологических измерений с помощью. Этот альтернативный метод может использоваться в качестве дополнения к проведению испытаний SKF R2F-B- и FAG FE-9.

Ссылки

-

L U B E M A G A Z I N E N O . 1 2 2 A U G U S T 2 0 1 4

+7 (499) 277-15-77

+7 (499) 277-15-77 ind@alleya-group.ru

ind@alleya-group.ru