Улучшение эксплуатационных свойств смазок. Типы и свойства твердых наполнителей solid additives в пластичных смазках Setral

1. Введение

Во второй половине прошлого века появилась атомная энергетика, Юрий Алексеевич Гагарин открыл космическую эру развития цивилизации, человек шагнул в околоземное и межпланетное пространство. Появилась необходимость решения сложных задач в области трения, где обычные методы терпели неудачи. Так, например, трение в космосе происходит в полном вакууме, при воздействии температур в диапазоне от –150°C до +180°C, под действием радиационного излучения, пучков заряженных ионов, тяжелых частиц и других крайне негативных факторов. При таких условиях внешнего воздействия смазка ускоренно испаряется, теряет эффективную вязкость - замерзает, адсорбированные граничные пленки и оксиды разрушаются, металлы в точке граничного трения свариваются, поверхностные слои трения узла или механизма разрушаются. Приведем несколько доказанных случаев отказа космической техники из-за разрушения смазочного материала. Повышенное трение в парашютной системе посадочного модуля в 1967 году закончилось гибелью космонавта В.М. Комарова.

Рисунок 1. Стыковка Союз-1 и Союз-10

В апреле 1971 года Советский Союз вывел на орбиту станцию «Салют-1», 24 апреля 1971 года к станции пытался пристыковаться «Союз-10» (рис.1) с тремя космонавтами, но операция потерпела неудачу и экипаж космического корабля не смог перейти на борт станции, пришлось возвращаться на Землю. Причина аварии - сваривание подвижных элементов стыковочного шлюза. Поломка платформы американского космического корабля Вояджер-2 в 1981 году произошла из-за разрушения смазочного материала в зубчатой передаче. Функциональные свойства смазочных материалов нуждались в кардинальном улучшении и в результате были разработаны смазки с применением твердых смазывающих добавок, которые обеспечивали разделение поверхностных слоев трения даже в случае полного разрушения загустителя.

2. Обзор эффективных твердых добавок в пластичных смазках.

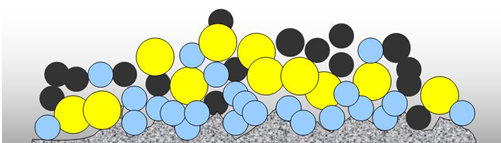

Простым и достаточно эффективным способом улучшения трибологических характеристик пластичных смазок является введение в их состав дисперсных наполнителей. Наполнители – это высокодисперсные, нерастворимые в маслах вещества, не образующие коллоидной структуры, но существенно улучшающие эксплуатационные и трибологические характеристики. Твердые смазывающие присадки улучшают антифрикционные и противоизносные свойства смазок, позволяют увеличить ресурс деталей машин и агрегатов за счет замедления изнашивания узлов трения, уменьшения энергозатрат, снижение время на простой, аварийный и плановый ремонт оборудования. Тем самым существенно повышается общая производительность всех технологических процессов производственного предприятия. Уменьшенный износ подшипников качения и скольжения, где работают смазочные материалы, обеспечивается специальными присадками, добавляемыми в смазку во время ее изготовления. Для улучшения противоизносных и эксплуатационных свойств в нашем исследовании мы рассмотрим наиболее часто применяемые дисперсионные твердые добавки. Наиболее часто применяют наполнители с низким коэффициентом трения: графит, дисульфид молибдена (MoS2), политетрафторэтилен (PTFE, он же фторопласт-прим. автора), нитрит бора, оксиды меди, алюминии которые изменяют трибологические характеристики смазки, кардинально улучшая основные показатели такие как: нагрузка сваривания (Рсв), диаметр пятна износа (f при нагрузке 1300 ньютон), критическую нагрузку (Pк). Основная задача – усиление и создание дополнительного разделительного смазывающего слоя на поверхности сопряженных узлов для предотвращения режима граничного трения. (рис.2).

Рисунок 2. Разделительный смазывающий слой

Это особенно актуально для смазочных материалов, работающих в изношенных подшипниках скольжения, где температура на поверхности металла может превышать 90 градусов и более. Под воздействием тепловых процессов в смазочном материале начинаются процессы окисления и изменения его структуры. При высоких температурах толщина смазочной пленки на поверхности трения будет изменяться в меньшую сторону. Изменения физико-химических характеристик смазок в узлах трения, их трибологических свойств приводят к снижению срока службы подшипников. Однако в суровых условиях эксплуатации даже высококачественные смазки не всегда в состоянии предотвратить повышенный износ. Заслуживает внимания изучение возможности включения новых наноструктурированных материалов в состав смазок, обеспечивающих снижение износа поверхностей трения, а в некоторых случаях даже их восстановление.

Итак, твердые противозадирные присадки (solid additives) – используются в пластичных смазках в виде порошков дисульфида молибдена, политетрафторэтилена, графита, металлической пудры меди, имеют коллоидную структуру и на поверхности трущихся деталей образуют твердую и прочную противоизносную и противозадирную пленку. При этом фракционный размер частиц составляет 5-15 микрон. Их критическая рабочая температура выше, чем других антифрикционных присадок (имеются ввиду EP присадки). Уменьшение трения достигается за счет создания дополнительного смазывающего разделительного слоя.

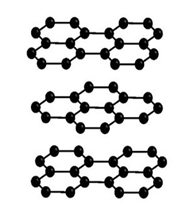

Рис. 3.Молекулярная решетка графита

Графит представляет собой слоистую структуру с малой прочностью на сдвиг. Его кристаллическая структура состоит из параллельных графеновых слоев (базисных плоскостей), образованных правильными шестиугольниками из атомов углерода (рис.3). Тонкий слой графита является аналогом граничного слоя смазочного масла: упорядоченная структура, малая прочность на сдвиг, высокая несущая способность. Смазочная способность графита давно использовалась в щетках электрических машин. Однако еще при создании авиационных смазок было обнаружено, что графит теряет это свойство в разреженной атмосфере и не может работать в вакууме. Механизм трения графита связан не только с его строением, но и со способностью удерживать на поверхности полярные молекулы. Всегда содержащиеся в воздухе молекулы воды адсорбируются на чешуйках графита, обеспечивая легкое относительное скольжение. Поэтому коэффициент трения графита по металлам во влажном воздухе составляет 0,03–0,05, а в вакууме или сухой атмосфере инертных газов — от 0,3 до 0,4. Графеновые слои переформируются в кристаллиты, имеющие чешуйчатое строение. Внутри графеновых плоскостей атомы углерода удерживаются на своих местах сильными ковалентными связями с энергией около 170 Дж/моль. Сами графеновые слои связаны друг с другом относительно слабым взаимодействием Ван-дер-Ваальса, энергия которого почти на порядок меньше (приблизительно 16,7 Дж/моль). Еще меньшее межфазное взаимодействие связывает между собой агрегированные слои графита, разделенные значительным межслоевым пространством. Поэтому графит хорошо выдерживает нагрузку в направлении, перпендикулярном его атомным плоскостям, но обладает очень малой прочностью, если нагрузка параллельна им — слои легко скользят. Данный смазывающий компонент широко применяется в составе высоконаполненных сборочных и монтажных паст.

Таблица 1. Трибологические характеристики литиевой смазки с графитом [1]:

|

Содержание графита,% масс. доля |

Ркр, Н |

Рсв, Н |

диаметр пятна износа при 1300 Н, мм |

|

без наполнителя |

650 |

1450 |

0,69 |

|

2 |

650 |

1450 |

0,59 |

|

10 |

650 |

1450 |

0,47 |

|

30 |

650 |

2800 |

0,36 |

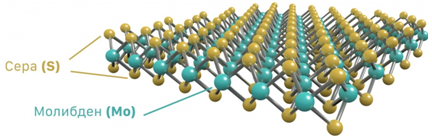

Дисульфид молибдена MoS2 (рис.4) является превосходной антифрикционной твердой добавкой, которая работоспособна в вакууме до +1100°C. Открытые узлы техники, например ШРУС автомобиля, защищаются резиновыми пыльниками для предотвращения попадания влаги. MoS2 показывает коэффициент трения по стали 0,02–0,04 с исключительной несущей способностью до 2800 МПа, высокой радиационной стойкостью и теплопроводностью. Сохранение антифрикционных свойств, при воздействии высоких ударных нагрузок, сделали дисульфид молибдена одним из наиболее востребованных смазывающих материалов в качестве сухой (твердой) смазки. В качестве твердой смазывающей добавки MoS2 эффективно применяется в литиевых смазках совместно с графитом, в высоконаполненных сборочных и монтажных пастах. Размер частиц MoS2 колеблется в зависимости от требований к смазочному материалу: 90 нм, 1,5 мкм, 4,5 мкм и 12,5 микрон, что позволяет применять данный смазочный материал в аэрозольной упаковке.

Рисунок 4. Молекулярная решетка MoS2

Правда, в этой бочке меда есть ложка дегтя: во влажной атмосфере происходит реакция MoS2 + O2 + H2O = MoO3 + H2SO4. Для MoO3 коэффициент трения 0,6 и он гораздо тверже MoS2, начинается интенсивный абразивный износ поверхности трения, а тут еще появляется серная кислота и, как следствие, стремительная коррозия. Кроме дисульфида молибдена антифрикционные свойства проявляют и другие селениды, сульфиды и теллуриды редкоземельных тугоплавких металлов — вольфрама, ниобия, титана и тантала. Дисульфид вольфрама WS2 обладает еще большей термостойкостью на воздухе и образует на поверхности пленку с втрое большей несущей способностью, чрезвычайно стойкую к воздействию агрессивных сред. В вакууме дисульфид вольфрама работоспособен до температур более +1300°C, при этом обеспечивает коэффициент трения ниже 0,05. Однако за счет высокой стоимости, в несколько раз большей, чем MoS2, данные материалы в качестве смазывающих добавок применяются в исключительных случаях.

Таблица 2. Трибологические характеристики литиевой смазки с MoS2 [2]:

|

Содержание MoS2 ,% масс. доля |

Ркр, Н |

Рсв, Н |

диаметр пятна износа при 1300 Н, мм |

|

2 |

850 |

1800 |

0,48 |

|

5 |

900 |

1900 |

0,47 |

|

10 |

1000 |

2000 |

0,34 |

Таблица 3. смазочные материалы Setral c с применением MoS2 (краткий перечень):

|

тип |

наименование |

температура применения, ℃ |

описание |

|

пасты |

MI-setral-7 N |

- 25….+450 |

Монтажная высокоэффективная паста с MoS2 |

|

MI-setral-7 NR Spray |

- 25….+450 |

Монтажная высокоэффективная паста с MoS2 |

|

|

твердые смазки |

MIPO M15 |

-185….+400 |

Мелкодисперсный порошок |

|

MIPO M 5 |

-185….+400 |

Ультра дисперсный порошок |

|

|

MIPO LM 14 |

-185….+500 |

Твердый смазывающий порошок |

|

|

смазки |

MI-setral-43 N |

- 20…+130 |

Высокопроизводительная литиевая смазка |

|

MI-setral-CA/C2-180 M |

- 25…+180 |

Комплексная сульфонат-кальциевая смазка тяжелонагруженных подшипников качения и скольжения |

|

|

SYN-setral-54 NF (Spray) |

-20....+180 |

Синтетическая смазка спрей для канатов, цепей, шпинделей |

|

|

MI-setral-LI/C2-1000 MG |

-20….+150 |

Долговременная смазка для высоких ударных нагрузок |

|

|

сухие покрытия |

DIO-setral-57 N |

-200…+450 |

Быстросохнущая сухая смазка |

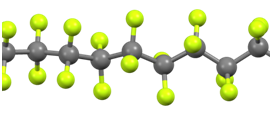

PTFE – Политетрафторэтилен (он же фторопласт или тефлон) мелкодисперсный порошок белого цвета. Тефлон создает на контактирующих поверхностях защитное покрытие, приводящее к резкому уменьшению коэффициента трения, износа и устраняет дефекты поверхности узла. Он обладает уникальным набором физико-химических свойств и является превосходным модификатором. Чрезвычайно стоек к воздействию агрессивных сред, превосходный изолятор. Стабильно сохраняет свои механические свойства от –269°C до +260°C. Его структура — частично кристаллическая, слоистая (рис. 5), с очень низкой адгезией, поэтому к нему ничего не прилипает, и он не смачивается водой и жирами (Самый яркий пример - антипригарное покрытие сковородок на всех кухнях мира). Все это делает фторопласт одной из лучших твердых присадок и превосходным модификатором трения в качестве твердой смазывающей добавки за счет присутствия фтора. Его коэффициент трения по стали = 0,04.

Рисунок 5. молекулярная решетка тефлона

Таблица 4. Смазочные материалы Setral c применением PTFE (краткий перечень):

|

тип |

наименование |

температура применения, ℃ |

описание |

|

Пасты |

MI-setral-5 B |

-25…+150 |

Высокоэффективная паста с PTFE |

|

Смазки |

SYN-setral-INT/110 OX |

-20…+250 |

Для долговременной защиты и смазки кислородного оборудования |

|

|

SI-setral-L 50 |

-50…+200 |

Высокотемпературная силиконовая смазка |

|

|

SYN-setral-SINT/125 CST-2 FD |

-55…+200 |

Инновационная смазка для подшипников качения и скольжения с пищевым допуском |

|

|

SYN-setral-INT/250 FD |

-40…+250 |

Высокотемпературная смазка для пожизненной смазывания подшипников с пищевым допуском |

|

Сухие покрытия |

DIO-setral-109 |

-200…+250 |

Быстросохнущее сухое покрытие |

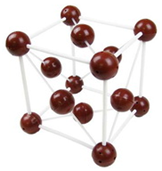

Металлоплакирующие присадки - это пленкообразующие мелкодисперсные порошки мягких металлов. Как правило, меди (Cu) (рис. 6) и ее оксидов. Введение мелкодисперсных порошков (пудры) в смазку улучшает трибологические характеристики, а именно показатели нагрузки сваривания и индекс задира за счет образования на поверхности трения тонкой металлической пленки, препятствующей износу трущихся поверхностей. Металлическая пудра заполняет неровности и шероховатости поверхности, в результате чего увеличивается площадь контакта, понижается коэффициент трения и износ. Данный компонент широко применяется в составе смазок, подверженных воздействию высоких ударных нагрузок, в резьбовых смазках, а также в высоконаполненных сборочных и монтажных пастах.

Коэффициент трения по стали составляет 0,15.

Рисунок 6 . Молекулярная решетка меди

Таблица 5. Смазочные материалы Setral c применением меди (краткий перечень):

|

тип |

наименование |

температура применения, ℃ |

описание |

|

Паста |

MI-setral-9 С |

-30…+ 1180 |

Универсальная монтажная паста |

|

|

MI-setral-9 СU/TA |

-20…+ 1000 |

Медная паста для резьбовых и штекерных соединений |

3. Методы исследования

Проведем исследование основных трибологических характеристик обычной литиевой смазки. В качестве наполнителей мы применим ультрадисперсные порошки дисульфида молибдена, графита, меди и PTFE. Наполнители вводились в обычную литиевую смазку, без предварительной обработки. Определение трибологических характеристик смазок проводилось на четырехшариковой машине трения ЧМТ КТ-2 при температуре 20...25°C. Равномерность распределения частиц наполнителя и процесс диспергирования в смазке исследовали под микроскопом Bioline 70. Элементный состав смазочных материалов в ходе исследований определялся на абсорбционном спектрометре MGA-915 M.

4. Результаты исследования

Рассмотрим эффективность введения и повышения противоизносных свойств смазки под действием добавок ультрадисперсных металлических порошков и графитовых компонентов в лабораторных условиях. В результате проведенных исследований было установлено, что добавление структурированных ультрадисперсных металлических порошков в обычную литиевую смазку позволяет повысить противоизносные свойства на 25 - 30%.

График 1. Изменение содержания продуктов износа (металлического стального порошка) в смазке с момента эксплуатации в подшипнике качения:

1 – литиевая смазка без присадок;

2 – смазка литиевая с добавлением 3% графита и дисульфида молибдена;

3 – смазка литиевая с добавлением 3% медной пудры и дисульфида молибдена .

В результате анализа зависимости роста содержания железа в смазочных материалах было установлено, что за период испытаний в 120 минут в литиевой смазке этот показатель составил более 0,04 г/кг (линия 1). В смазке с добавлением 3% графита, в период эксплуатации подшипника под нагрузкой в течение 100-120 минут значение содержания железа не превышало 0,025 г/кг (линия 2); в смазке с добавлением 3% раствора металлических порошков - 0,018-0,02 г/кг (линия 3).

5. Выводы

1. В результате исследований было установлено, что введение твердых мелкодисперсных смазывающих присадок существенно улучшает противоизносные свойства пластичных смазок.

2. Добавление твердых присадок в пластичную смазку обеспечивает усиление разделительной защитной пленки на поверхности трения.

3. Эксплуатационные свойства (механическая стабильность) пластичных смазок могут быть существенно улучшены, что обеспечивает снижение износа деталей и продление срока их службы.

Используемые материалы:

[1], [2] В.Н. Школьников, (1999) “Топлива, смазочные материалы, технические жидкости”, Москва: Техинформ, Глава 7.

+7 (499) 277-15-77

+7 (499) 277-15-77 ind@alleya-group.ru

ind@alleya-group.ru