Твердые смазочные материалы

В последние годы требования к снижению трения и износа, механические сбои в движущихся механических системах получили повышенное внимание из-за неблагоприятного воздействия трения на эффективность, долговечность и экологичность систем. Продолжаются исследования новых материалов, покрытий и смазочных материалов (как жидких, так и твердых), которые потенциально могут уменьшить трение и износ материалов. В этой статье рассматриваются основные свойства твердых смазок наряду с их влиянием на механические и трибологические свойства. Смазки с твердыми компонентами наносятся либо как покрытия, либо используются в составе смазок. Твердые смазочные покрытия дают чрезвычайно низкий коэффициент трения и длительный срок службы. Основной механизм, ответственный за снижение трения, обычно регулируется межфазным скольжением между изношенным покрытием и образованной пленкой.

ВВЕДЕНИЕ

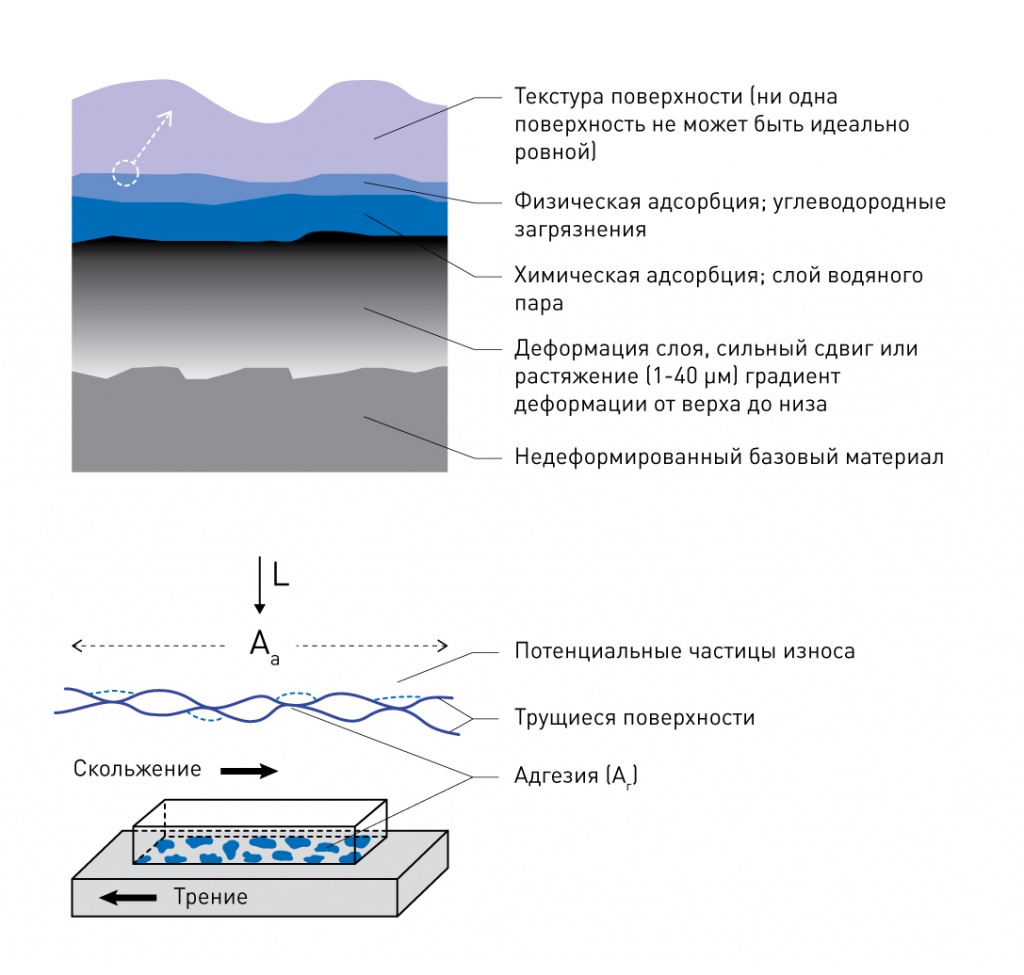

Рис.1. (a.) Типичные полированные металлические поверхности и подповерхностные слои с приблизительной толщиной, (b) адгезивный контакт металл-металл между двумя твердыми поверхностями, показывающий Ar по сравнению с Aa под L. (c) Адгезия и трение могут привести к образованию в третьих.

Испытания на трение и износ на шарике с помощью адгезионного трения и процессов износа. В отсутствие внешней жидкости или твердой смазки алюминий может течь и прилипать к твердой рабочей поверхности, создавая поверхность раздела с более низкой прочностью на сдвиг, что приводит к снижению трения.

ОСНОВЫ ТВЕРДЫХ СМАЗОК

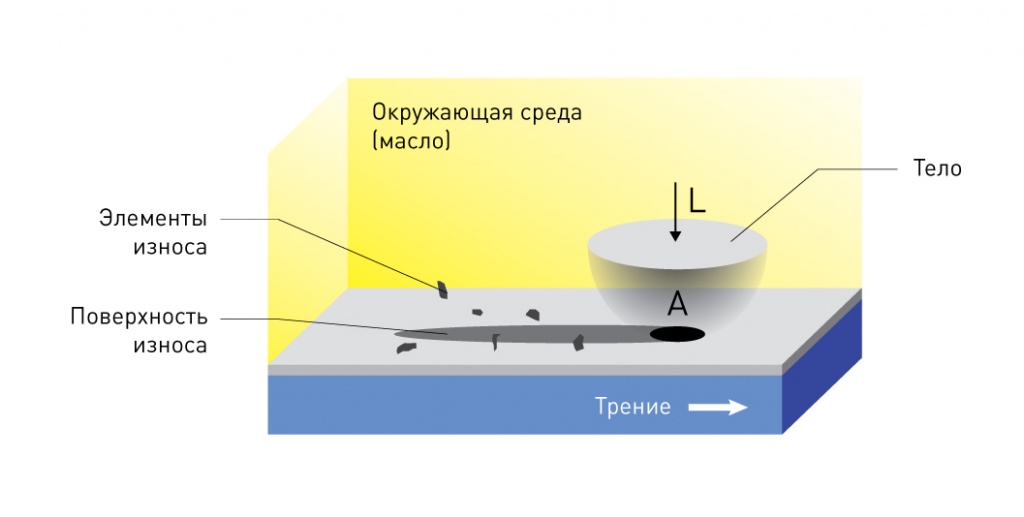

Твердый материал с мягким «слоем» должен обеспечивать низкий коэффициент трения, уменьшая его и увеличивая PH. Когда мы наносим тонкую пленку металлического индия на более твердую стальную подложку, она действительно может действовать как твердый смазочный материал. Согласно уравнению коэффициент трения представляет собой отношение силы трения к приложенной нормальной силе или может быть назван как отношение силы сдвига к давлению, значительно с увеличением нормальной нагрузки. Здесь повышенная деформация подстилающей стали в результате увеличения нормальной нагрузки вызывала лишь небольшое увеличение реальной площади контакта. Таким образом, при увеличении нагрузки происходит лишь незначительное увеличение силы трения, что приводит к соответствующему снижению коэффициента трения.

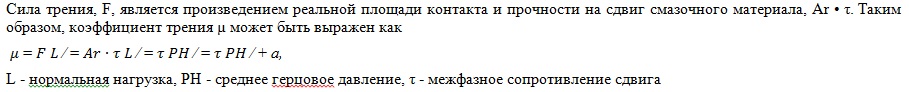

Рис.2. Схематическое изображение полусферического шарика, скользящего по подложке, покрытой твердой смазкой, с поверхностью износа, контактирующей с переносящей пленкой на противоположном шарике.

Рис.3.Характеристики трения между мягким и твердым металлом.

Твердые смазочные покрытия образуют переносящие пленки или трибофильмы, которые могут обеспечить длительный срок износа засчет размещения межфазного сдвига. Роль трансферной пленки - двухзначна. Во-первых, пленка для переноса покрывает область контакта, предотвращая прямой контакт между скользящими поверхностями. Во-вторых, и что более важно, низкое трение и длительный срок службы полагаются на пленку для переноса, обеспечивая низкий сдвиг при скольжении или вблизи него.

Если переносящая пленка изнашивается, то коэффициент трения увеличивается, и контактирующие поверхности могут в конечном итоге заклинивать или истираться, если, конечно, переносящая пленка не будет пополнена. Следовательно, твердые смазочные материалы не обязательно должны демонстрировать низкую собственную прочность на сдвиг, чтобы придавать низкое трение. В дополнение к адгезионному трению и износу в контактах могут быть задействованы другие механизмы в различной степени, такие как истирание - вспашка одной поверхности неровностями или резание более твердых частиц на более мягкой поверхности, что может привести к образованию постоянных канавок на поверхности более мягкого материала. Если частицы становятся связанными с одной из контактирующих поверхностей, процесс называется двухтвердым или фиксированным истиранием. При трении трех тел абразив находится в виде рыхлых частиц между двумя контактирующими материалами. Деформация и / или разрушение поверхностных слоев, таких как оксиды, также могут происходить в контактах. Трение и износ зависят не только от физико-механических свойств отдельных материалов, которые вступают в контакт; вместо этого они являются свойствами систем, включающими взаимодействия внутри пар контактирующих поверхностей и между ними и окружающей средой. Как видно из следующих классов твердых смазочных материалов, окружающая среда, нагрузка, материал поверхности, скорость скольжения и т. д. играют Значительная роль в определении их трибологического поведения. Например, покрытия, которые обеспечивают чрезвычайно низкое трение и длительный срок службы в одной среде, могут не справиться с этим в другой среде. Кроме того, ни один материал не может действовать в качестве твердого смазочного материала во всех средах и при любых условиях эксплуатации.

ТВЕРДЫЕ СМАЗКИ

-

(А) Углеродные материалы (графит, алмазы);

-

(B) Соединения дихалькогенидов переходных металлов;

-

(C) Полимеры (PTFE);

-

(D) Мягкие металлы, например серебро, олово, индий, золото

(А) Углеродные материалы

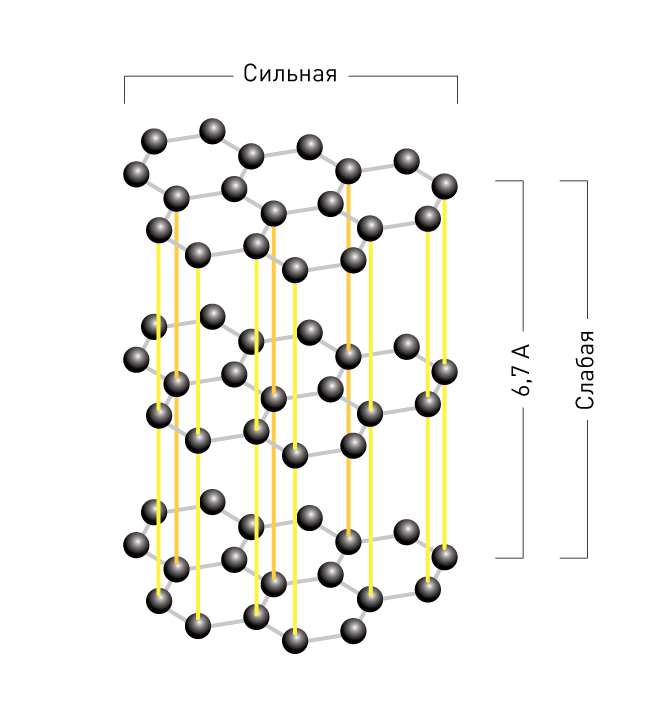

1. Графит

Графит является аллотропной формой углерода. Его структура соответствует пакетированию плоскостей атомов углерода, связанных друг с другом сильными ковалентными связями, и они расположены в шестиугольных плоскостях, в которых эти различные плоскости связаны слабыми связующими силами Вандер-Ваальса, что приводит к межплоскостной механической слабости. Эти слабые силы облегчают скольжение плоскостей относительно друг друга за счет приложения механических сил. Это свойство легко сдвигаться вдоль плоскостей - это то, что делает графит твердой смазкой. Он смазывает до тех пор, пока есть влага, и действует как смазка до 700 ° C. Однако из-за требования влажности графит не действует в качестве смазки в вакууме. В отличие от MoS2 и WS2, графит нуждается в влаге или адсорбированных газах в окружающей среде (100 ppm) для пассивации оборванных ковалентных связей и краев базисных плоскостей для смазки. В вакууме и в сухих средах графит без добавок демонстрирует высокое трение, явление, известное как «пыление», которое впервые наблюдалось в самолетах, когда графит в щетках испытывал ускоренный износ на больших высотах. Коэффициент трения остается низким при комнатной температуре, но выше 90 ˚C, он увеличивается, а при температуре 400-500 ˚C коэффициент трения снова уменьшается из-за окисления металла в контакте с графитом. Максимальная рабочая температура графита составляет около 450 ° C, и выше этого температурного диапазона графит начинает окисляться с заметной скоростью. Однако при смешивании с оксидом кадмия смесь хорошо работает до температуры 1000 ° F с низкими значениями коэффициента трения.

Рис.4. Пластинчатая кристаллическая структура графита

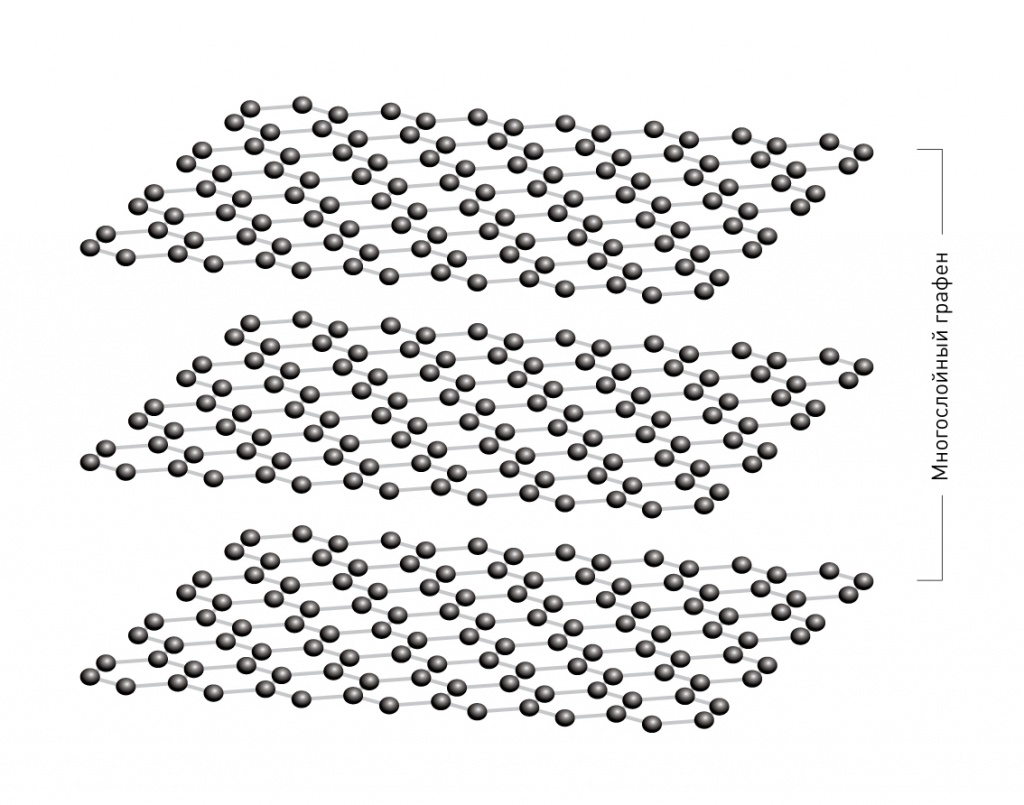

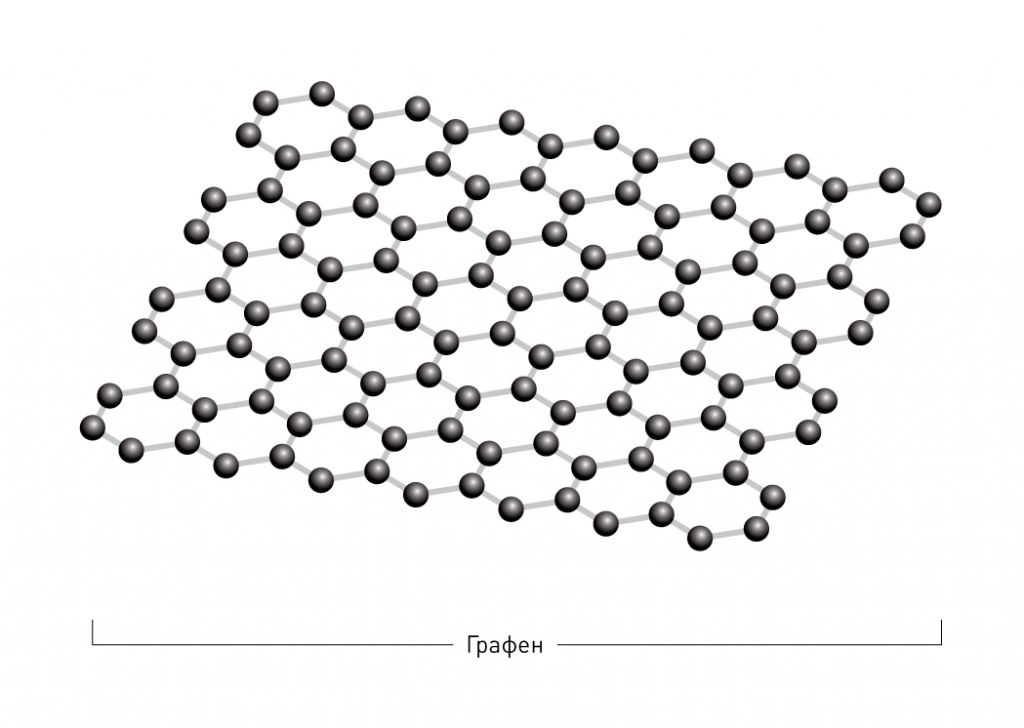

2. Графен

Графен, аллотроп углерода, представляет собой плоский слой толщиной в один атом атомов углерода, связанный sp2, плотно упакованный в сотовую кристаллическую решетку. Графен является самым сильным, химически, а также термически устойчивым, газонепроницаемым и атомно-тонким. Эти экстраординарные свойства графена показывают некоторые многообещающие приложения, такие как оптическая электроника, фотоэлектрические системы, композиты и другие. Графен обладает замечательными механическими свойствами, что делает его хорошим армированием в композитах с металлической матрицей. Показано, что различные графеновые покрытия, графен в качестве присадки к смазке и в качестве армирования в металлической матрице, могут быть успешно использованы для уменьшения трения и износа в трибологических применениях. Это новинка и новая смазка с отличными характеристиками. Легкая способность к сдвигу, высокая прочность и химическая инертность делают графем пригодным для трибологических применений. Чтобы уменьшить механизм трения и износа в движущихся механических системах, исследования продолжаются в разработке новых материалов, покрытий и смазочных материалов (как жидких, так и твердых), которые могут снизить трение и износ материалов. Несмотря на интенсивные исследования и разработки графена для многочисленных существующих, а также будущих применений, его трибологический потенциал в качестве смазочного материала все еще относительно не изучен.

|

|

Рис.5. Пластинчатая кристаллическая структура графена

3. Алмазоподобный углерод (DLC)

Покрытия DLC обычно являются аморфными с упорядоченными фазами ближнего порядка смешанных тетраэдрических связей типа sp3 (алмазная гибридизация) и тригональных связей типа sp2 (графитовая гибридизация). Известно, что они демонстрируют необычное сочетание трибологических и механических свойств: низкие коэффициенты трения и низкие скорости износа, относительно высокая твердость и высокий модуль упругости [14-16]. DLC может обеспечить как высокую твердость, так и низкое трение. Таким образом, это исключение, которое связывает низкое трение с материалами с низкой прочностью на сдвиг, такими как графит, а не с материалами с высокой твердостью, такими как DLC.

(B) Соединения дихалькогенидов переходных металлов

1. TMD и адаптивные нанокомпозиты

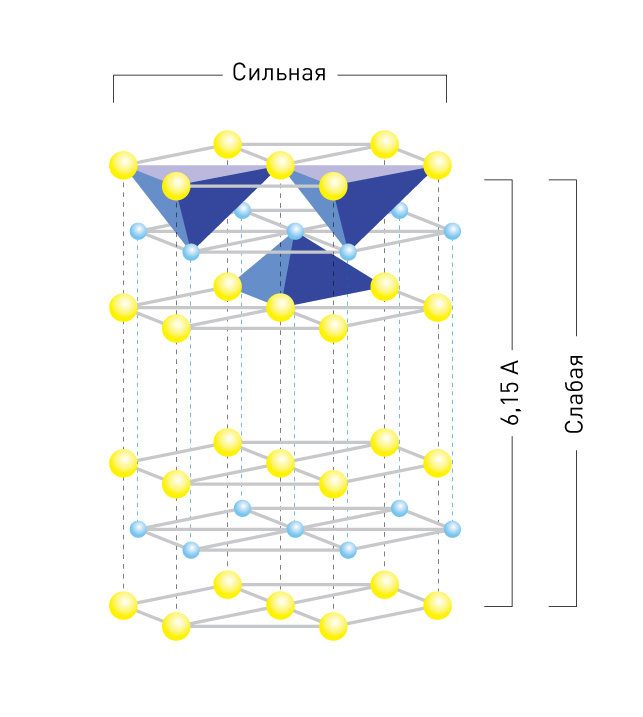

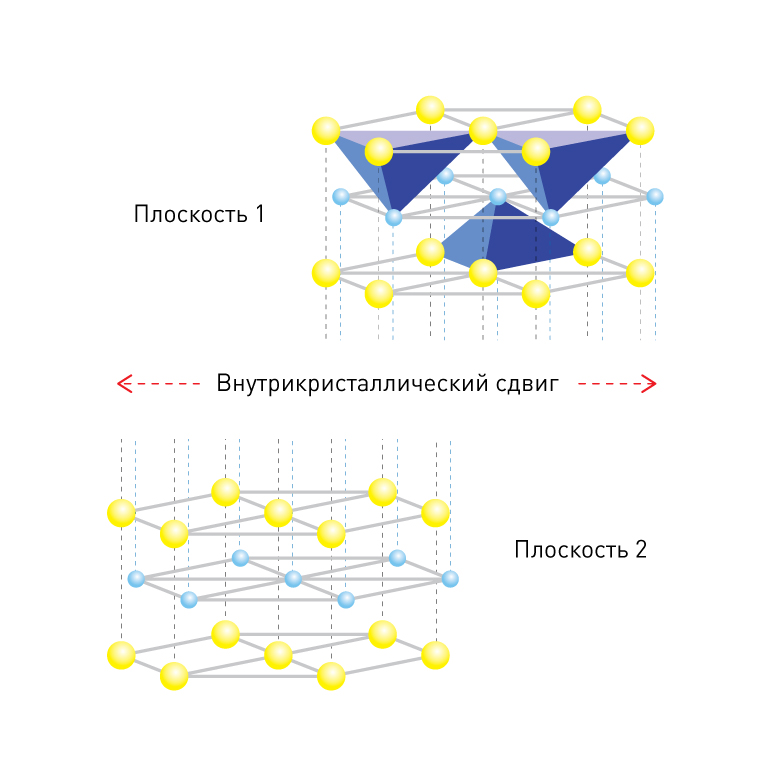

Среди различных членов семейства соединений TMD MoS2 и WS2 хорошо известны своей способностью к твердому смазыванию и широко используются в нескольких применениях. Их смазочное поведение проистекает из их механической слабости, которая присуща их кристаллической структуре. MoS2 существует в природе в виде тонких твердых вен внутри гранита. Подобно графиту, MoS2 кристаллизуется в гексагональной структуре, где слой атомов молибдена зажат между двумя слоями гексагонально упакованной серы. Связывание внутри сэндвича S – Mo – S является ковалентным, в то время как слабые силы Ван-дер-Ваальса удерживают сэндвич вместе, что приводит к межламеллярной механической слабости. Таким образом, под действием силы сдвига базисные плоскости скользят друг на друга путем внутрикристаллического скольжения, что приводит к образованию пленки переноса на трущихся поверхностях.

Причиной низкого межфазного сдвига при TMD являются: (а) создание базальных плоскостей и последующая (пере) ориентация, параллельная направлению скольжения, и (б) развитие пленки переноса на противоположной поверхности для приспособления к межфазному скольжению. Эффективен в условиях высокого вакуума. Максимальная температура, в которой он может активно участвовать, составляет 400 ° C (752 ° F), поскольку он постепенно окисляется в атмосфере до 300 ° C (600 ° F). В бескислородной и сухой атмосфере он может функционировать в качестве смазки даже при температуре до 700 ° C (1300° F). Продукты его окисления являются триоксид молибдена (MoO3) и диоксид серы. MoS2 является гигроскопичным по своей природе и, таким образом, вызывает проблемы трения в стандартной атмосфере. Также могут быть использованы различные другие сульфиды, такие как сульфид цинка (ZnS), дисульфид вольфрама (WS2) и т. Д. Слоистые структуры WS2 и CaF2 в качестве комбинированных смазок были использованы на подложках из стали и нитрата титана (TiN), и были найдены сформированные пленки, выполняющие смазку до 500˚C. Взаимодействие CaF2 и WS2 приводило к образованию сульфата кальция (CaSO4), который служил отличной смазкой. CaSO4 является более высокотемпературным смазочным материалом, так как он легко деформируется, что приводит к образованию слоя на подложке и обеспечивает смазку. Покрытия как MoS2, так и WS2 демонстрируют чрезвычайно низкие коэффициенты трения (1 * 0,05 или менее) и длительный срок службы при использовании в сухом инертном газе или в сверхвысоком вакууме, так что покрытия не окисляются и / или не реагируют с водяным паром, тем самым сохраняя их собственную твердую смазку. Однако при скольжении во влажном воздухе возникают более высокие коэффициенты трения (0,15–0,2) и чрезвычайно короткий срок службы (обычно менее нескольких тысяч циклов), что, вероятно, связано с оборванными или ненасыщенными связями на краю базисных плоскостей, реагирующими с влагой, и кислород в окружающей среде с образованием продуктов триоокисления, таких как MoO3 и WO3. Способность MoS2 и WS2 образовывать трансферные пленки на противоположной поверхности подразумевает, что нет необходимости покрывать обе поверхности скользящей пары; Покрытие одной контактирующей поверхности будет достаточным для создания низкого трения после начального периода. Подобно тенденциям поведения при трении, более низкие скорости износа / факторы обычно наблюдаются в сухих условиях и более высокие значения во влажных условиях. Что касается высокотемпературной твердой смазки, TMD в виде отдельных соединений не проявляет низкого трения и износа в течение длительных периодов времени или термического цикла из-за образования продуктов окисления, как обсуждалось ранее. В общем, WS2 термически стабилен до 400˚C, в то время как MoS2 начинает окисляться выше 300°C. Таким образом, композитные покрытия разрабатываются с другими фазами для снижения высокотемпературного трения и износа. Другие TMD, такие как диселениды и дителлуриды молибдена и вольфрама, имеют структуру, аналогичную MoS2 и WS2, но не оказались хорошими твердыми смазочными материалами и представляют небольшой технологический интерес.

|

|

Рис.6. Пластинчатая кристаллическая структура дисульфида.

Слабые силы VDW вызывают межламеллярную механическую слабость и, следовательно, легкий сдвиг (скольжение) между плоскостями.

(C) Полимеры (PTFE)

Молекулярная структура этих материалов состоит из длинноцепочечных молекул, параллельных друг другу. Слабая прочность связи между молекулами приводит к скольжению друг за другом при низких напряжениях сдвига, но прочность молекул вдоль цепей высока. Благодаря анизотропным механическим свойствам и прочной связи между атомами в молекуле, они обеспечивают хорошие характеристики смазывания, например, политетрафторэтилен (ПТФЭ) и полихлорфторэтилен (ПХФЭ). Они имеют определенные пределы температуры и давления, что ограничивает их использование в определенных механизмах. Среди полимерных материалов ПТФЭ хорошо известен своими антифрикционными свойствами. Это следует из его молекулярного профиля и низкой межмолекулярной когезии. Когезия (англ. cohesion от лат. cohaesus — «связанный», «сцепленный») — связь между одинаковыми молекулами (атомами, ионами) внутри тела в пределах одной фазы. Когезия характеризует прочность тела и его способность противостоять внешнему воздействию.

Когезия — это действие или свойство взаимного притяжения одинаковых молекул. Это внутреннее свойство вещества обусловленное формой или структурой его молекул, вызывающее изменение в распределении электронов молекул при их сближении, создавая электрическое притяжение, способное образовывать микроскопические структуры, например, капли воды.

ПТФЭ не имеет ненасыщенных связей и не легко поляризован. Во время скользящего контакта он формирует тонкую пленку для переноса на противоположной поверхности при низких контактных напряжениях (7,3–73 МПа), но кусковые пленки могут приводить к низкому, но неравномерному трению, если только пленки не растягиваются в дальнейшем. К сожалению, низкая межмолекулярная когезия, ответственная за легкое вытягивание молекулярных цепей из кристаллических частей полимера, что приводит к низкому трению (* 0,1 относительно стальной поверхности) также приводит к недопустимому количеству износ. Таким образом, невозможно достичь желаемой комбинации низкого трения и износа, используя только ПТФЭ. ПТФЭ имеет низкий коэффициент трения как в вакууме, так и в атмосфере из-за недостаточной химической активности и не зависит от адсорбированных паров или влаги. Он обладает низкой поверхностной энергией и низкой теплопроводностью, что препятствует рассеиванию тепла, что приводит к преждевременному выходу из строя из-за плавления, и ограничивает его использование низкоскоростными скольжениями. Без ущерба для характеристики низкого трения ПТФЭ, его износостойкость может быть улучшена (до 1000 раз) путем добавления наполнителей в матрицу ПТФЭ. Улучшение характеристик износа наполненного ПТФЭ может быть связано с образованием непрерывной и прочно прилегающей пленки переноса на противоположной поверхности. ПТФЭ используется в качестве матрицы в самосмазывающихся композитах, а также в качестве твердых смазочных наполнителей (волокон и порошков) в композитах, например, гальванических покрытиях Ni- ПТФЭ, для применений с низким коэффициентом трения. Однако попытки нанесения тонких покрытий из ПТФЭ методами физического осаждения из паровой фазы часто приводят к сшиванию полимера и потере его антифрикционных характеристик.

(D) Мягкие металлы

Мягкие металлы, такие как свинец (Pb), олово (Sn), висмут (Bi), индий (In), кадмий (Cd), серебро (Ag), полиимид и т. Д., Используются в качестве твердых смазок из-за их низкой прочности на сдвиг, пластичность, быстрое восстановление и характеристики рекристаллизации. Эти металлы имеют несколько плоскостей скольжения в их кристаллической структуре и не твердеют во время скольжения. Комбинация свойств, предлагаемых мягкими металлами, не встречается в других смазочных материалах, например, серебро обладает мягкостью наряду с стойкостью к окислению, электрической и теплопроводностью, хорошей тенденцией к образованию пленки и относительно высокой температурой плавления. Смазку при комнатной температуре лучше всего предлагают Pb, In и Sn, Ag, Pt, Au и т. Д. Мягкие металлы, такие как свинец, олово, индий, серебро и золото, при нанесении в качестве покрытий на относительно твердые подложки могут привести к низкому и, следовательно, низкому трению (l * 0,1). В подшипниковых сплавах широко используются Pb, In и Sn. Баббитовые металлы на основе игольчатых интерметаллидов в богатой оловом матрице, свинцовые бронзы, содержащие островки свинца в бронзовой матрице, и сплавы Al – Sn. Они применяются в качестве толстых слоев в стальных подложках для изготовления подшипников. Серебро иногда используется в качестве наполнителя в высокотемпературных самосмазывающихся композитах или в качестве присадки в твердых покрытиях, таких как VN, где образуются высокотемпературные трибохимические фазы ванадата серебра (Ag3VO4 и AgVO3), которые отвечают за низкое трение, l * 0,1–0,2 [35]. Тонкие слои мягкого металла могут либо обеспечить аккомодацию при сдвиге, как объяснялось ранее, либо их эвтектика с низкой температурой плавления может привести к смазке расплава на контактах с неровностями. Как правило, смазывание пленки из мягкого металла происходит за счет сдвига внутри пленки, а не за счет поверхностного переноса, как у MoS2, WS2 и DLC, и, следовательно, у мягких металлов трение значительно выше, чем у этих пленок из твердой смазки. Толщина пленки является очень важным параметром, так как более толстые пленки приводят к увеличению реальной площади контакта и, следовательно, к увеличению значений l, тогда как более тонкие пленки вызывают резкое увеличение l, поскольку они не препятствуют взаимодействию подложки с контртелевым телом. Поэтому металлические пленки часто имеют порог толщины пленки, например, * 1 мкм для индия. Смазка металлических пленок полезна в основном для прокатки, а не скольжения, и наиболее актуальна при высоких температурах. Пленки серебра и бария успешно использовались на слегка нагруженных шарикоподшипниках в высоковакуумных рентгеновских трубках, в то время как пленки серебра и золота были успешно испытаны для использования в условиях высокого вакуума в космических аппаратах.

Прочие твердые смазочные материалы Шестиугольный нитрид бора (h-BN). Шестиугольный нитрид бора очень похож на графит по своим свойствам. Твердое связывание электронов азотом делает h-BN превосходящим графит. Обладает высокой теплопроводностью, низким тепловым расширением, хорошей термостойкостью, высоким электрическим сопротивлением и низкой диэлектрической проницаемостью. h-BN также нетоксичен, прост в обработке, не абразивен и не смазывает. Он химически инертен и не смачивается. Среди существующих твердых смазочных материалов нитрид h-BN обладает самой высокой температурной стойкостью на воздухе и может постоянно использоваться до приблизительной температуры 900 ° C, поскольку другие твердые смазочные материалы будут подвергаться окислению при гораздо более низких температурах. Коэффициент трения нитрида бора практически не изменяется в широком диапазоне температур.

Фториды

Смазка при более высоких температурах вызывает серьезную обеспокоенность у исследователей. Фторид кальция (CaF2) и фторид бария (BaF2) играют многообещающую роль в смазке при температурах 530 ° C (1000 ° F) и выше. Они в основном используются в качестве смазочного материала в металл / фторидных композитах. Фторид использовался в качестве смазки при нанесении покрытий, инфильтрации, порошковой металлургии и т. Д. Фторид кальция действует как твердый смазочный материал благодаря своей адгезионной способности наряду с различными компонентами адгезионных сил, такими как межмолекулярные, кулоновские и электрические компоненты. Алюминий, барий, кальций и фторид магния были исследованы на их термостабильность в различных атмосферах при температурах в диапазоне от 100 до 1100°С, чтобы их можно было использовать в качестве твердого смазочного материала при повышенных температурах. Термическая стабильность фторидов бария, кальция и магния в воздухе и водороде при температуре 500–1000 °С выше, чем у сульфида цинка. Сульфид цинка полностью разлагается на воздухе при 500 °С, а в водороде и водяном паре - при 900 °С . Твердость CaF2 и BaF2 была исследована в диапазоне температур от 25 до 670 °C, и было обнаружено, что фторидная эвтектика является хорошей высокотемпературной смазкой, которая подвергается хрупкому переходу в пластичный при температуре около 400-500 ° C. Фторид демонстрирует эффективную смазку в жидком натрии и воздухе до 1200 ° F, а в водороде до 1500 ° F. Способность к высокотемпературному износу самосмазывающихся спеченных сталей с добавками CaF2, MnS и TiC в качестве присадок, и было обнаружено, что TiC повышает износостойкость, тогда как CaF2 и MnS улучшают самосмазывающиеся свойства.

КЛЮЧЕВЫЕ ПОКАЗАТЕЛИ

Твердые смазочные покрытия используются во многих инженерных областях в несмазываемых контактах или в сочетании с жидкостями или смазкой. В последнем случае для повышения производительности подшипники, зубчатые колеса и магнитные жесткие диски часто используют DLC или легированные DLC покрытия с жидкими смазками (PFPE). Легированные покрытия с низким коэффициентом трения MoS2 / Sb2O3 / Au используются в сателлитных компонентах, валах, зубчатых передачах и втулках. Покрытия UNCD используются в торцевых уплотнениях вала вращающегося оборудования, такого как насосы и смесители. Чистые и легированные Si-DLC покрытия также изучаются для потенциального использования в автомобильной промышленности, то есть в распределительных валах, толкателях клапанов и поршневых пальцах / кольцах и в биомедицинской промышленности.

ЗАКЛЮЧЕНИЕ

В этом обзоре представлена наука о смазочных материалах для твердых смазочных материалов, роль различных типов твердых смазочных материалов в различных условиях эксплуатации. В последние несколько десятилетий применение научных знаний о твердом смазывании быстро возросло для удовлетворения потребностей аэрокосмической и автомобильной промышленности. Твердые смазочные материалы преимущественно используются там, где есть вероятность удержания жидких смазок или в тех местах, где жидкие смазки не соответствуют эксплуатационным требованиям. Твердые смазочные материалы, как доказано, являются лучшими для высокого вакуума, высоких рабочих температур, криогенных температур, радиации, пыли, чистых сред или коррозийных сред или комбинаций этих. Материалы, которые должны быть рассчитаны на твердую смазку, должны иметь не только низкий уровень коэффициенты трения, но должны сохранять превосходную непроницаемость в различных условиях эксплуатации. Следовательно, успешное и правильное использование материалов и покрытий в качестве твердых смазочных материалов требует понимания материалов и трибологических свойств и знания того, какой твердый смазочный материал лучше всего формулируется для конкретного применения.

+7 (499) 277-15-77

+7 (499) 277-15-77 ind@alleya-group.ru

ind@alleya-group.ru