Технология электроэрозионной обработки металла в диэлектрической жидкости

Введение

В технологии термоэрозионной обработки, известной как электроэрозионная обработка EDM, материал заготовки обрабатывается путем многократного генерирования электрических разрядов между электродом инструмента и токопроводящей заготовкой в присутствии диэлектрической жидкой среды. Между электродом и заготовкой существует промежуток, в котором и происходит разряд. Диэлектрическая жидкая среда вымывает микроскопические частицы материала заготовки сформированные под действием разряда. При включении источника питания через зазор начинают проходить тысячи импульсов постоянного тока в секунду, что запускает процесс эрозии. Температура создаваемой искры может быть в диапазоне 7 000-11 000 °C. Электрод двигается, сохраняя постоянный размер зазора по мере эрозии.

Существующие области применения электроэрозионной обработки в производстве очень многочисленны: от элементов фюзеляжа самолета и штампов для автомобильных кузовных прессов до крошечных деталей. Электроэрозионная обработка эффективна в экономическом плане без снижения качества и скорости производственного процесса. Инженеры технологи все активнее предлагают EDM для обработки сложных форм твердых сплавов металлов и экзотических материалов для создания сложных деталей и профилей.

Для обработки методом электроэрозионной обработки материал должен быть

электропроводящим. Стали, прошедшие закалку и термообработку, карбид, поликристаллический алмаз, титан, горячекатаные и холоднокатаные стали, медь, латунь и высокотемпературные сплавы - вот те материалы, которые можно обрабатывать с помощью EDM.

ПРЕИМУЩЕСТВА

EDM технология обладает следующими преимуществами:

· Электроэрозионная обработка - это бесконтактный метод, при котором не возникает силы резания, что позволяет изготавливать небольшие и тонкие детали

· Создает ровные кромки без заусенцев и позволяет выполнять сложные элементы и качественную обработку поверхности.

· Минимальное участие оператора

НЕДОСТАТКИ

У EDM технологии есть несколько недостатков, в том числе:

· разработка уникальных геометрий электродов

· электроды - расходный материал

· небольшая глубина реза и низкая скорость прохода по сравнению с обычным фрезерованием

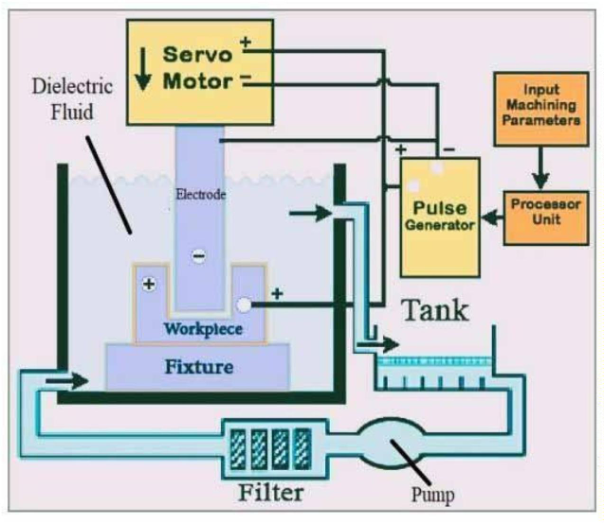

Электроэрозионная обработка включает на 4 основных конструктивных блока:

· Источник питания постоянного тока, с регулятором напряжения, частоты и полярности для генерации электрических разрядов;

· Диэлектрическая система, в которой жидкость подается в зону разряда для вымывания частиц металла и электрода, представляет собой масло на углеводородной или силиконовой основе;

· Электрод, обычно изготовленный из графита или меди;

· Сервомеханизмы для регулировки подачи электрода для поддержания зазора.

Рисунок 1 Принципиальная схема работы EDM

Основы теории электроэрозионной обработки

Технология EDM заключается в следующем:

На электрод, который подключен к одному полюсу, чаще всего положительному, подают импульсный ток. Отрицательный полюс прикрепляется заготовке. После этого заготовка устанавливается так, чтобы между ней и электродом оставалось пространство. В качестве жидкой среды выступает диэлектрическая жидкость.

В процессе EDM для удаления металла используются два электрода, одним из которых является сама заготовка, а вторым - проволока или электрод. Два электрода никогда не должны соприкасаться друг с другом и должны находиться на определенном расстоянии друг от друга. Искра образуется во

время подачи импульса электрического тока и проходит между электродами в изолирующей диэлектрической жидкости. Тепловая энергия повторяющихся искр удаляет материал. Искра расплавляет материал заготовки. Когда на электроды подается все большее напряжение, жидкость между ними испытывает все большее напряжение, пока не ионизируется. В этот момент порошок ослабляет изоляционные свойства диэлектрика, и зазор становится проводящим, позволяя току течь от одного электрода к другому в виде искрового разряда.

В первые несколько миллисекунд искровой канал имеет очень узкое поперечное сечение, что приводит к высокой плотности тока, которая оценивается в диапазоне 104 – 106 А/см2 .

Принцип работы электроэрозионного станка

В диэлектрической жидкости, окружающей искровой канал, образуется быстро расширяющийся пузырь с экстремально высокой плотностью, который приводит к чрезвычайно высокой температуре в канале от +5 000 до +10 000°C. В результате небольшое количество материала с поверхностей электрода и заготовки плавится и испаряется в местах искрового контакта. Искровой канал, и паровой пузырь разрушаются после прекращения подачи электрического импульса. Резкий приток холодной диэлектрической жидкости вызывает взрывное извержение расплавленного металла с поверхности электрода и заготовки. В результате на поверхностях двух кондукторов образуется небольшой кратер, в котором затвердевают полые шарики материала, которые затем вытекают из зазора под действием жидкости

Основные параметры EDM обработки

· Напряжение

· Сила тока

· Время включения импульса

· Время отключения импульса

· Частота

· Полярность

· Напряжение пробоя

· Зазор между электродами

НАПРЯЖЕНИЕ

Напряжение в открытом зазоре возрастает до того, как подается импульс , пока не будет создан канал для прохождения ионов через диэлектрик. Напряжение снижается и стабилизируется на уровне рабочего зазора, как только начинает течь ток. Ширина искрового промежутка между передней кромкой электрода и заготовкой определяется заданным напряжением. Более высокое напряжение увеличивает зазор, что улучшает условия промывки и способствует стабильности резки. При увеличении напряжения разомкнутой цепи, которое вызвано ростом напряженности электрического поля, повышается шероховатость поверхности, износ инструмента и скорость съема материала. Искровой промежуток и прочность диэлектрического пробоя зависят от напряжения.

Сила тока

При электроэрозионной обработке используется количество электроэнергии, выраженное в единицах силы тока - амперах. Площадь поверхности электрода определяет максимальную силу тока, которую можно использовать как при искровой эрозии, так и при эрозии износа; чем больше площадь поверхности, тем больше сила тока, которую можно применить. Процедуры черновой обработки и электроды с большой площадью поверхности требуют высокой силы тока. Хотя электроды способны выдерживать высокую силу тока, они редко используются, если речь не идет о значительной площади поверхности. Хотя электрод может выдержать сильное нагревание, тепло может глубоко проникнуть в материал вблизи поджигаемой области. Величина тока и время включения определяют фактический искровой промежуток. Как правило, при больших токах используется электрод меньшего размера.

Время включения импульса

Длительное время включения оставляет довольно жесткое покрытие. Это связано с тем, что из-за длительной продолжительности искры огромное количество тепла может проникнуть в заготовку и расплавить большой кратер. Кроме того, слой повторного литья, скорее всего, будет иметь глубокую зону термического влияния и будет значительно толще. Хотя этого можно избежать с помощью вторичных процессов, это может вызвать проблемы с целостностью поверхности детали. В результате короткоживущих искр образуются гораздо меньшие кратеры и удаляется мало материала. Этот метод часто используется для финишной обработки деталей, и улучшенное качество поверхности может быть достигнуто за счет уменьшения мощности и время включения. Высокие частоты также обеспечивают значительно меньшую вероятность теплового повреждения рабочего места.

Время отключения импульса

Хотя искра может снимать металл только во время работы, время простоя, необходимое для

повторной ионизации диэлектрика, может оказать значительное влияние на скорость съема металла. Задача будет выполняться тем дольше, чем длиннее интервал отдыха. К сожалению, время простоя является обязательным и важным компонентом процесса EDM; как правило, чем короче этот интервал, тем выше скорость съема. Износ электрода - это еще одна проблема, на которую влияет время простоя. Это объясняется тем, что если увеличить время отключения, то задача будет выполняться дольше и приведет к большему износу. Секрет скорости обработки заключается в минимизации времени простоя, но, к сожалению, для обеспечения стабильности обработки необходимо достаточное время простоя.

ЧАСТОТА

Обычно это число представлено как количество циклов в секунду, при которых ток

включается и выключается в течение определенного периода времени. Поскольку количество циклов в секунду будет меньше в результате более длительного времени включения, обычно используемого для черновой обработки, такой режим считается низкочастотным. Процедуры чистовой обработки имеют несколько циклов в секунду и считаются высокочастотными, поскольку их продолжительность включения и выключения значительно короче. Метрику

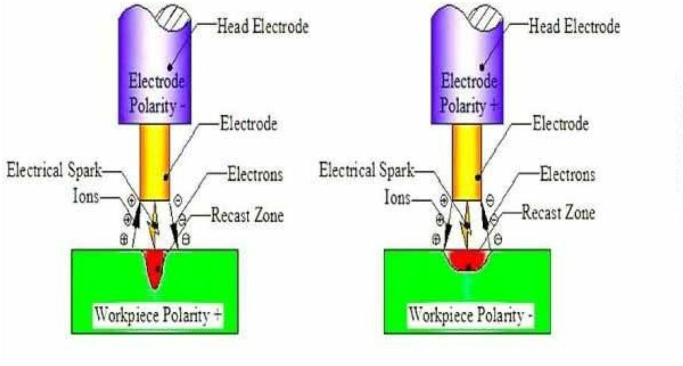

ПОЛЯРНОСТЬ

Полярность в EDM означает положительную или отрицательную сторону искрового промежутка. Скорость, качество обработки, износ и стабильность обработки могут зависеть от полярности. В зависимости от конкретного применения, искровые эрозионные станки могут использовать как нормальную + положительную, так и обратную - отрицательную полярность; однако большинство операций выполняются с обратной полярностью. Нормальная полярность удаляет материал более плавно, чем обратная; однако она обычно используется для защиты от чрезмерного износа электрода.

Рисунок 2 Прямая и обратная полярности

Напряжение пробоя

Наименьшее напряжение, при котором кусок изолятора становится электропроводящим, называется напряжением пробоя изолятора. Минимальное обратное напряжение, необходимое для того, чтобы диод начал проводить в обратном направлении, называется напряжением пробоя.

Зазор между электродами

В электроэрозионных станках сервомеханизм инструмента используется для управления рабочим зазором в зависимости от заданного значения. Большинство систем являются электромеханическими - постоянный или шаговый двигатель обеспечивает необходимое значение зазора. Стабильность зазора и скорость реакции системы являются фундаментальными условиями для хорошей работы; наличие люфта кране нежелательно.

ДИЭЛЕКТРИЧЕСКАЯ ЖИДКОСТЬ

Диэлектрическая жидкость в электроэрозионной обработке передает искру, охлаждает электрод и заготовку и смывает металлическую крошку. Диэлектрическая жидкость имеет решающее значение для технологии EDM. Диэлектрическая среда препятствует преждевременному разряду между электродами благодаря своей высокой диэлектрической прочности до тех пор, пока между ними не образуется небольшой разрядный промежуток. Непрерывный поток диэлектрика в разрядном промежутке обеспечивает эффективную промывку, помогая удалять частички металла, образующиеся во время разряда. Кроме того, диэлектрическая среда охлаждает зону резания, отводя лишнее тепло от заготовки и электрода инструмента. Диэлектрическая прочность, вязкость, теплопроводность и теплоемкость - наиболее важные характеристики. Способность жидкости сохранять высокое удельное сопротивление до искрового разряда и способность быстро восстанавливаться после разряда характеризуются диэлектрической проницаемостью. Уменьшение разрядного промежутка, вызванное высокой диэлектрической проницаемостью, в конечном итоге приводит к низкому сопротивлению промежутка. В результате могут возникать сильные токи разряда, что увеличивает скорость удаления материала. Кроме того, жидкости с высокой диэлектрической проницаемостью восстанавливают свою диэлектрическую прочность за более короткий промежуток времени. Благодаря меньшей вероятности возникновения дуги это не только повышает скорость обработки, но и улучшает эффективность резки. Жидкости с низкой вязкостью обычно обеспечивают более высокую точность.

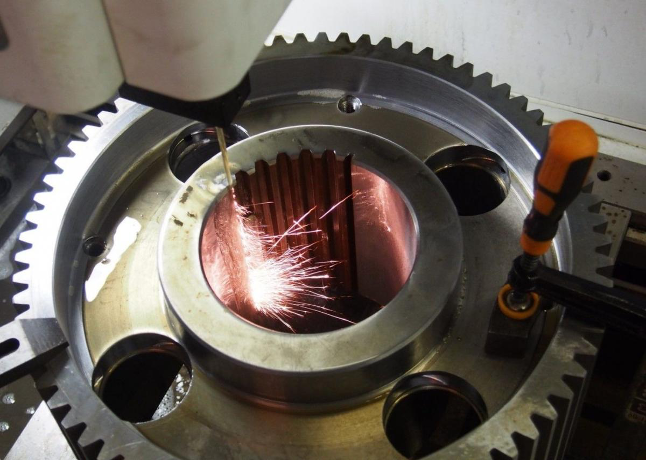

Рисунок 3 Процесс нарезки зубьев шестерни с помощью EDM

Типы диэлектрических жидкостей

Обычный тип диэлектрика, используемый в процессе EDM, производится на основе углеводородного высокоочищенного масла. Также для обработки электроэрозионным способом используются диэлектрики на основе обычной и деионизированной воды. Они легкодоступны и экологически безопасны. Однако эффект, создаваемый этими жидкостями неудовлетворителен. В настоящее время для получения необходимых качественных результатов используются гликоли в воде, эмульсия масла в воде, глицерин в воде и другие диэлектрики на основе водных эмульсий.

Диэлектрическая жидкость на газовой основе.

Воздух и кислород - типичные диэлектрики, используемые в электроэрозионной обработке.

Они менее опасны, чем другие диэлектрики, используемые в технологических процессах, а

также меньше загрязняют окружающую среду. Производительность газообразных диэлектриков можно улучшить с помощью таких добавок, как глицерин.

Моющие свойства

Удаление металлических частиц из рабочего зазора - один из ключевых элементов успешной работы электроэрозионной обработки. Чтобы они не образовывали мостики, приводящие к короткому замыканию, эти частицы необходимо вымывать из пространства между заготовками.

Существует несколько методов промывки, позволяющих эффективно удалять металлические частицы и одновременно облегчать процесс обработки. При недостаточном давлении стружка не будет удаляться достаточно быстро, тем самым замыкая процесс эрозии. Ниже перечислены различные типы промывки:

· Промывка под давлением

· Промывка всасыванием

· Боковая промывка

ЗАКЛЮЧЕНИЕ

Принцип работы электроэрозионной обработки был подробно рассмотрен в данной статье. Для описания процесса EDM мы описали основные свойства и типы диэлектрической жидкости. Компания Petrofer производит линейку специальных масел для EDM технологии DIELECTRIKUM 358, DIELECTRIKUM 358 GA обладающие превосходной стойкостью к окислению. Рекомендуются как для чистовой, так и черновой электроэрозионной обработки EDM, обеспечивая превосходные моющие свойства, эффективный вынос стружки и низкий износ электрода.

ООО «АЛЛЕЯ ГРУПП»

автор Науменко М.

март 2024 г.

+7 (499) 277-15-77

+7 (499) 277-15-77 ind@alleya-group.ru

ind@alleya-group.ru