Сухие покрытия

Широко распространено мнение, что экстремальные условия встречаются нечасто; однако почти на каждом производственном предприятии есть, по крайней мере, один узел применения, в котором условия эксплуатации можно охарактеризовать как экстремальные с точки зрения смазки. Общие крайности могут включать высокие и низкие скорости вала, высокие и низкие температуры, высокое давление.

Жидкие смазочные материалы на основе минерального масла (масла и консистентные смазки) функционируют должным образом, если расчетная площадь поверхности и частота вращения вала позволяют эффективно формировать масляную пленку, если диапазон рабочих температур машины находится в диапазоне от -20 ° C до 100 ° C.

Были обнаружены или созданы различные материалы, которые защищают взаимодействующие поверхности после потери жидкой пленки. Эти материалы могут быть нанесены на поверхность в виде добавки к жидкой смазке или в чистой форме, а также могут быть добавлены или расплавлены на поверхности при изготовлении компонента. К наиболее распространенным типам материалов относятся следующие:

- Дисульфид молибдена (MoS2) - также известный как молибден

- Политетрафторэтилен (PTFE) - также известный как Teflon

- Графит

- Нитрид бора

- Тальк

- Фторид кальция

- Фторид церия

- Дисульфид вольфрама

Эти материалы характеризуются как смазочные материалы с сухой или твердой пленкой. Молибден, графит и тефлон являются наиболее часто встречающимися компонентами в области смазывания оборудования. Молибден и графит - это агенты, которые извлекаются из добытой руды. Тефлон был создан компанией DuPont Chemical Company и производится различными компаниями для самых разных целей.

Смазочные материалы с сухой пленкой представляют собой твердые материалы, которые обеспечивают низкое сопротивление трения между поверхностями при нанесении непосредственно на взаимодействующие поверхности. Каждый материал имеет разные свойства. Материалы с кристаллической решеткой, такие как дисульфид молибдена, дисульфид вольфрама и графит, широко используются в качестве добавок в смазочных материалах и как автономные смазочные материалы.

Эти материалы используются независимо или в сочетании с другими агентами и металлами (свинец, медь) для достижения желаемых результатов. Смазочные порошки имеют низкие усилия сдвига между слоями кристаллической решетки, что минимизирует сопротивление между поверхностями скольжения.

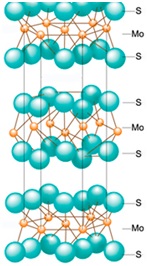

Рисунок 1. Кристаллическая решетка MoS2

Как видно на Рисунке 1, эти материалы имеют структурированные слои, которые образуются и взаимодействуют с другими структурными слоями. Большинство материалов с сухой смазочной пленкой хорошо работают в сухой среде и являются отличными материалами для дополнительного или пограничного слоя в жидкостных системах.

Длинноцепочечные молекулы фторуглерода, такие как политетрафторэтилен, как правило, имеют углы смачивания, которые способствуют высвобождению и предотвращают прилипание, а также множество других положительных характеристик для работы при высоких температурах. В этой статье рассматриваются наиболее часто используемые смазочные вещества с сухой пленкой.

Каждый сухой смазочный материал имеет разные свойства.

Дисульфид молибдена, графит и дисульфид вольфрама маслянисты. Их структура не переносит моющие средства. Эти слоистые решетчатые ламельные структуры аналогичны пакетам неприлипающих пластин, которые при небольшой тангенциальной нагрузке соскальзывают с места.

MoS2 и WS2 хорошо работают в условиях высокого вакуума и лучше переносят более высокие нагрузки, чем графит.

Дисульфид молибдена (MoS2)

Молибден был открыт только во второй половине 18 века, и в природе не встречается в металлической форме. Несмотря на это, его преобладающий минерал - молибденит - использовался в древние времена (было обнаружено, что японский меч XIV века содержит молибден), но его нельзя было отличить от других подобных материалов, таких как свинец, галенит и графит. В совокупности эти вещества были известны под греческим словом «молибдос», что означает «подобный свинцу».

Впервые молибден был идентифицирован в 1778 году шведским ученым Карлом Вильгельмом Шееле. Вскоре после этого, в 1782 году, Питер Якоб Хьельм восстановил оксид молибденита углеродом, чтобы получить темный металлический порошок, который он назвал «молибден».

Молибден оставался лабораторной диковинкой на протяжении большей части 19 века, пока технология извлечения коммерческих количеств не стала практичной. В 1891 году французская компания Schneider and Co. впервые применила молибден в качестве легирующего элемента при производстве броневых листов. Было быстро отмечено, что молибден является эффективной заменой вольфрама во многих применениях для легирования стали, поскольку его плотность лишь немногим больше половины от плотности вольфрама.

MoS2 встречается в естественных условиях в виде тонких твердых жил в граните. Он добывается и подвергается глубокой очистке для достижения чистоты, подходящей для смазочных материалов. MoS2 имеет гексагональную кристаллическую структуру, как показано на рисунке 1. Внутреннее свойство легкого скольжения проявляется на границе раздела между молекулами серы.

Поскольку между пластинами решетки нет пара, MoS2 эффективен в условиях высокого вакуума, где графит не работает. Размер частиц и толщина пленки являются важными параметрами, которые следует согласовывать с шероховатостью поверхности смазываемого компонента.

Выбор размера частиц намного больше для поверхностей с грубым срезом, таких как зубчатые колеса с зубьями, чем для поверхностей с высокой степенью обработки, таких как подшипники. Неправильно подобранные размеры частиц могут привести к чрезмерному износу из-за истирания, вызванного примесями в MoS2.

Температурное ограничение MoS2 на уровне 400 ° C из-за окисления. MoS2 медленно окисляется в атмосфере до 315 ° C . В сухой бескислородной атмосфере он может работать как смазка при температуре до 700 ° C . Продуктами окисления MoS2 являются триоксид молибдена (MoO3) и диоксид серы. MoS3 гигроскопичен и вызывает множество проблем с трением в стандартной атмосфере. MoO3 является предпочтительной формой металла, используемого в качестве добавки к различным другим металлам, что является его основным применением.

Низкие коэффициенты трения MoS2 часто превышают коэффициент трения графита.

DIO-setral-57 N – быстросохнущее сухое покрытие на основе дисульфида молибдена.

Графит

Графит - это мягкая кристаллическая форма углерода. Он имеет цвет от серого до черного, непрозрачный, с металлическим блеском, гибкий, но не эластичный. Графит естественным образом встречается в метаморфических породах, таких как мрамор, сланец и гнейс. Он проявляет свойства металла и неметалла, что делает его пригодным для многих промышленных применений.

К металлическим свойствам относятся теплопроводность и электропроводность. К неметаллическим свойствам относятся инертность, высокое термическое сопротивление и смазывающая способность. Некоторые из основных областей применения графита - это высокотемпературные смазочные материалы, щетки для электродвигателей, фрикционные материалы, а также батареи и топливные элементы.

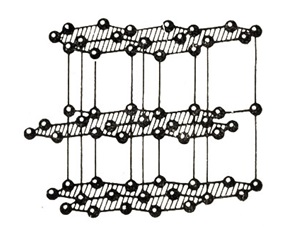

Графит представляет собой кристаллическую структуру пластинчатой решетки слоя, в которой связи между атомами углерода в кристаллической структуре слоя сильнее, чем связи углерода между слоями. Графит состоит из углерода и водяного пара. Каждый атом углерода связан с тремя другими окружающими атомами углерода.

Плоские кольца атомов углерода связаны в гексагональные структуры, как показано на рисунке 2. Гексагональная углеродная структура называется бензольным кольцом. Эти пластины существуют слоями, которые не связаны ковалентно с окружающими слоями.

Рисунок 2. Структура графита

Графит обладает превосходными смазывающими свойствами при наличии паров влаги и будет действовать как смазка при температуре примерно до 787 ° C , а также как антиадгезионный и противозадирный материал до примерно 1315 ° C . Продукт окисления - СО2. Из-за потребности в уносе паров влаги графит плохо работает в качестве смазки в жестком вакууме и поэтому редко используется в дальних космосах.

Смеси графита и системы смазки с сухой пленкой из чистого графита обычно используются в таких областях, как горячее и холодное формование, волочение проволоки и нанесение покрытий на заготовки; на быстрорежущих инструментах; в качестве смазки для форм для литья под давлением, пластмассовых и резиновых форм; ГБЦ и выхлопные болты; боеприпасы и вооружение; автомобильный двигатель и многие другие области промышленного применения.

Длинноцепочечный фторуглерод – тефлон

Линейная длинноцепочечная молекула «политетрафторэтилен» была случайно обнаружена доктором Роем Планкеттом 6 апреля 1938 года в лаборатории в Нью-Джерси. Планкетт работал с газами, связанными с хладагентами Freon (также известными как хлорфторуглероды), другим продуктом DuPont. Проверив замороженный образец тетрафторэтилена, он обнаружил, что образец самопроизвольно полимеризовался в белое воскообразное твердое вещество с образованием политетрафторэтилена (ПТФЭ).

Химическая формула [C2F4] . ПТФЭ представляет собой насыщенный алифатический фторуглерод.

ПТФЭ не имеет механических характеристик окклюзии, подобных графиту или молибдену. Фактически, сам тефлон сопротивляется смачиванию, и поверхности, покрытые этим материалом, также сопротивляются смачиванию. Для склеивания поверхностей с ПТФЭ и множеством других длинноцепочечных фторуглеродов необходимо, чтобы они были должным образом подготовлены путем черновой обработки поверхности или травления.

ПТФЭ инертен практически ко всем химическим веществам и считается самым скользким материалом из существующих. Коэффициент статического и динамического трения практически равен уровню мокрого льда на мокром льду. Как зарегистрированная торговая марка DuPont Teflon, это название стало нарицательным, благодаря его использованию в качестве покрытия для кухонной посуды и в качестве репеллента грязи и пятен для тканей и текстильных изделий. Он не впитывает воду и не подвержен воздействию кислот, щелочей и растворителей, обычных для промышленных предприятий при температурах ниже 260 ° C .

В ПТФЭ могут быть добавлены различные наполнители для улучшения определенных характеристик, таких как стекловолокно (высокая износостойкость, хорошие электрические характеристики, низкое трение), графит (низкое трение, отличная химическая стойкость, высокое сопротивление ползучести), углеродное волокно (высокая износостойкость, высокое сопротивление, сопротивление нагрузке, высокое сопротивление изгибу), стекловолокно и дисульфид молибдена (высокая износостойкость, низкое трение, высокое сопротивление ползучести) и бронза (высокая износостойкость, тепловыделение).

Смазочные материалы с твердой пленкой обеспечивают защиту, превосходящую обычные свойства большинства жидких смазок на основе минеральных и синтетических масел. Условия, которые требуют использования этих агентов в чистом виде или в качестве добавок, включают экстремальные температуры, давление, химическое загрязнение и загрязнение окружающей среды.

Некоторые агенты имеют сильное сродство к металлическим поверхностям и прилипают к ним за счет слабых ковалентных сил. Их можно наносить непосредственно в виде местного покрытия или косвенно в виде добавки к жидкой смазке. Некоторые агенты не обладают естественной привлекательностью для металлических поверхностей, поэтому их необходимо прикрепить к поверхности с помощью специальной обработки.

Твердые смазочные материалы имеют тенденцию иметь верхние диапазоны температур, значительно превышающие защитные свойства минеральных и большинства синтетических базовых масел. Фторированные углеводороды стабильны в жидкой или твердой форме примерно до 315 ° C, но при этой температуре начнут разлагаться и могут образовываться вредные пары.

DIO-setral-109 – быстросохнущее сухое покрытие на основе PTFE.

Графит и молибден могут работать в аналогичном диапазоне температур, а дисульфид молибдена также может работать в вакууме, не теряя своей скользкости.

+7 (499) 277-15-77

+7 (499) 277-15-77 ind@alleya-group.ru

ind@alleya-group.ru