Сравнительный анализ эксплуатационных и трибологических свойств пластичных смазок Setral.

Новым инновационным трендом в сегменте пластичных смазок сегодня выступают смазки на немыльных органических загустителях: поликарбомидном синтетическом загустителе полимочевине (полиуретане) и сверхщелочном сульфонат-кальциевом загустителе. В этой статье мы проведем обзор физико-химических, трибологических и эксплуатационных свойств смазок на сульфонат-кальциевом и полимочевинном загустителе и постараемся выявить сильные и слабые стороны смазок на данных типах загустителей.

1. Полимочевинный (polyurea) загуститель.

Полимочевинные смазки стоит рассматривать как весьма перспективный многофункциональный и универсальный смазочный материал для различных узлов трения. Их использование выгоднее применения обычных многоцелевых мыльных смазок за счет уменьшения количества замен смазочного материала и времени простоя оборудования. В основном, полимочевинные смазки выпускают с пометкой «for lifetime» , что означает возможность их длительной эксплуатации без замены; а также их закладывают в подшипники на весь срок службы. Полимочевинные смазки обладают превосходными смазывающими свойствами в широком диапазоне температур от -40°C до 150°C.

Основные преимущества:

- обладает превосходными антиокислительными свойствами, обеспечивая стабильность основных характеристик в процессе фактической эксплуатации при воздействии высокой температуры и повышенного скоростного фактора.

- при постоянном воздействии высокой температуры полимочевина не коксуется и не образует зольных отложений и не изменяет свои визуальные характеристики.

- смазки на полимочевинном загустителе обладают превосходной водостойкостью, что обуславливает применение смазки при динамическом воздействии воды.

- полимочевина обладает повышенной устойчивостью к воздействию агрессивных химических сред, таких как кислоты и щелочи, что позволяет применять смазки на данном загустителе в химической промышленности.

Область применения полимочевинных смазок постоянно расширяется и в настоящее время они составляют достойную конкуренцию высокотемпературным мыльным смазкам. Наиболее широко полимочевинные смазки используют в сталепрокатной, автомобильной, текстильной, пищевой и других отраслях промышленности, что обусловлено их высокими эксплуатационными свойствами

Все вышеперечисленные факторы позволяют рекомендовать смазки на полимочевинном загустителе для применения в подшипниках электродвигателей, вентиляторов сушильных камер и дымоходов на деревообрабатывающих предприятиях, высокоскоростных подшипниках воздуходувок, подшипниках вентиляторов туннельных печей обжига и т.д. Отсутствие склонности к образованию оксидных, смолистых и зольных отложений наилучшим образом соответствуют требованиям к смазочным материалам для централизованных систем смазки (ЦСС) сталелитейного оборудования. В ЦСС машин непрерывного литья заготовки МНЛЗ безальтернативно применяются смазки на полимочевине, предотвращая блокировку магистралей системы подачи смазки к узлам трения машины.

К недостаткам полимочевинных смазок можно отнести:

- данный тип загустителя плохо смешивается с другими загустителями.

- технологически сложный процесс производства.

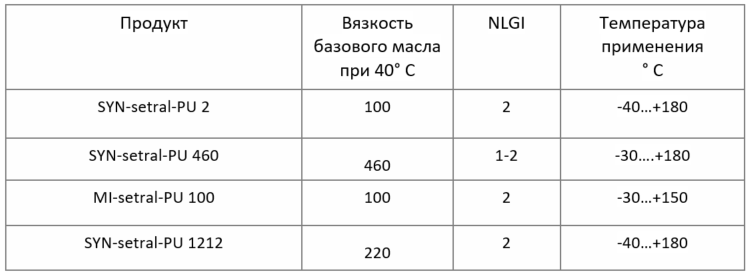

Таблица №1. Типичные физико-химические свойства полимочевинных смазок.

2. Сульфонат-кальциевый загуститель CaS.

Сферы применения сульфонатных смазок разнообразны и сегодня они успешно используются в подшипниках машин и оборудования, эксплуатируемых в условиях высоких нагрузок и температур, при воздействии воды, механических загрязнений: в автомобильной, сталелитейной, строительной, горнодобывающей, морской, пищевой промышленности, а также на атомных электростанциях.

Сульфонатные смазки рекомендованы для применения в условиях тяжелых нагрузок и высокой влажности на металлургических и бумагоделательных предприятиях. Конкретные примеры таких применений включают:

- подшипники рабочих валков клетей станов горячей прокатки;

- пресс-валы и станинные ролики (ролики рольгангов);

- роликовые подшипники пресс-грануляторов.

- опорные подшипники мельниц

и повсеместно применяются в пищевой, целлюлозно-бумажной промышленности и др.

Основные преимущества сульфонатных смазок:

- превосходная механическая и сдвиговая стабильность;

- температура каплепадения выше +300 С и увеличенный срок службы;

- обладают естественными противоизносными и противозадирными ЕР свойствами;

- не требуют введения антикоррозионных присадок;

- превосходная водостойкость;

- хорошая совместимость с литиевыми и литиево-комплексными смазками.

Недостатки сульфонат-кальциевых смазок:

- уступают литиевым смазкам по прокачиваемости, особенно при воздействии резко отрицательных температур внешней среды;

- повышенная адгезия при высокой скорости вращения и вязкости базового масла более 100 сСт вызывает неравномерное распределение разделительного смазывающего слоя на поверхностях трения и, как результат, локальный перегрев в точках с максимальным значением шероховатости.

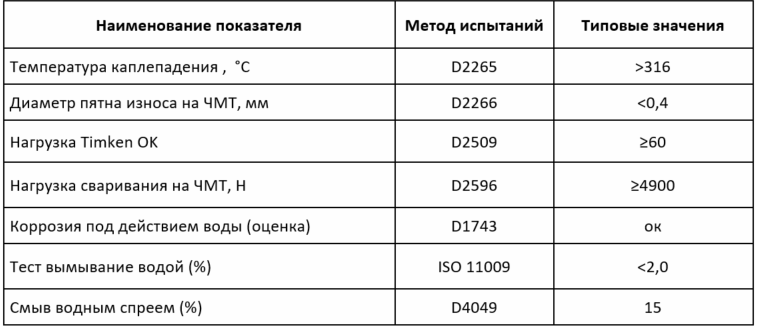

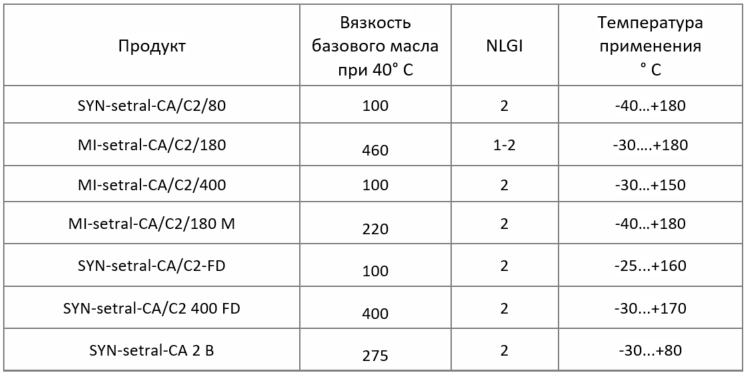

Таблица №2 Типичные физико-химические свойства сульфатных смазок

3. Сравнение трибологических свойств

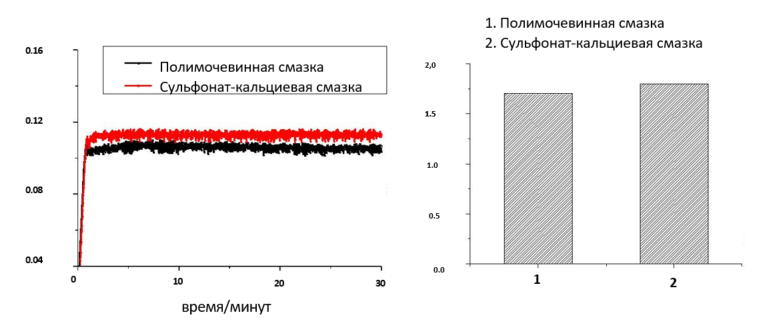

Антифрикционные и износостойкие свойства смазки на основе сульфоната кальция и полимочевинной смазки оценивали с помощью Optimol SRV в граничных условиях трения. Морфологию износа поверхности стальных дисков сталь марки AISI 52100 наблюдали с помощью сканирующего электронного микроскопа SEM. Кроме того, элементный состав и химическое состояние нескольких типичных элементов на поверхности трения были исследованы с помощью рентгеновской фотоэлектронной спектроскопии XPS. Результаты показывают, что комплексные смазки на основе сульфоната кальция и полимочевинная смазка имеют стабильные коэффициенты трения на уровне 0,10-0,11. Комплексная сульфонат-кальциевая смазка обладает улучшенными свойствами износостойкости, чем полимочевинная смазка. Анализ XPS показывает, что образование трибохимических пленок привело к снижению коэффициента трения и высокой износостойкости.

Наши условия тестирования были следующими:

Амплитуда: 1 мм,

Время тестирования: 30 мин.

Приложенная нагрузка 800 Н.

Были исследованы два вида смазки. Коэффициент трения автоматически регистрировался с помощью компьютера, подключенного к испытательному стенду. Перед экспериментом около 3г. смазки была нанесена на область трения. Морфология изношенных поверхностей, сформированных на стальных дисках AISI 52100, и распределение элементов были проанализированы с помощью сканирующей электронной микроскопии SEM и рентгеновской фотоэлектронной спектроскопии XPS.

5. Результаты

На рис. 1 показаны изменения коэффициентов трения в зависимости от времени скольжения стальных дисков AISI 52100 скользящих по стальному шарику при нагрузке 400 Н. Видно, что коэффициенты трения пластичной смазки комплекса сульфоната кальция имели очень незначительные колебания на протяжении всего процесса испытаний на трение и износ и при очень низких значениях 0,11; однако коэффициенты трения полимочевинной смазки имели очень небольшие колебания и низкие значения. Разница в поведении, снижающем трение, была обусловлена их различными свойствами трения, такими как химический состав и активность химических элементов консистентной смазки, состав композиции химических веществ и элементов консистентной смазки. Взаимосвязь между износом и различными видами консистентных смазок показана на рис. 1. В комплексных смазках на основе сульфоната кальция наблюдались относительно более низкие потери объема при износе по сравнению с полимочевинной смазкой.

Рис. 1. Коэффициент трения и потери объема смазки при износе образцов двух видов консистентной смазки

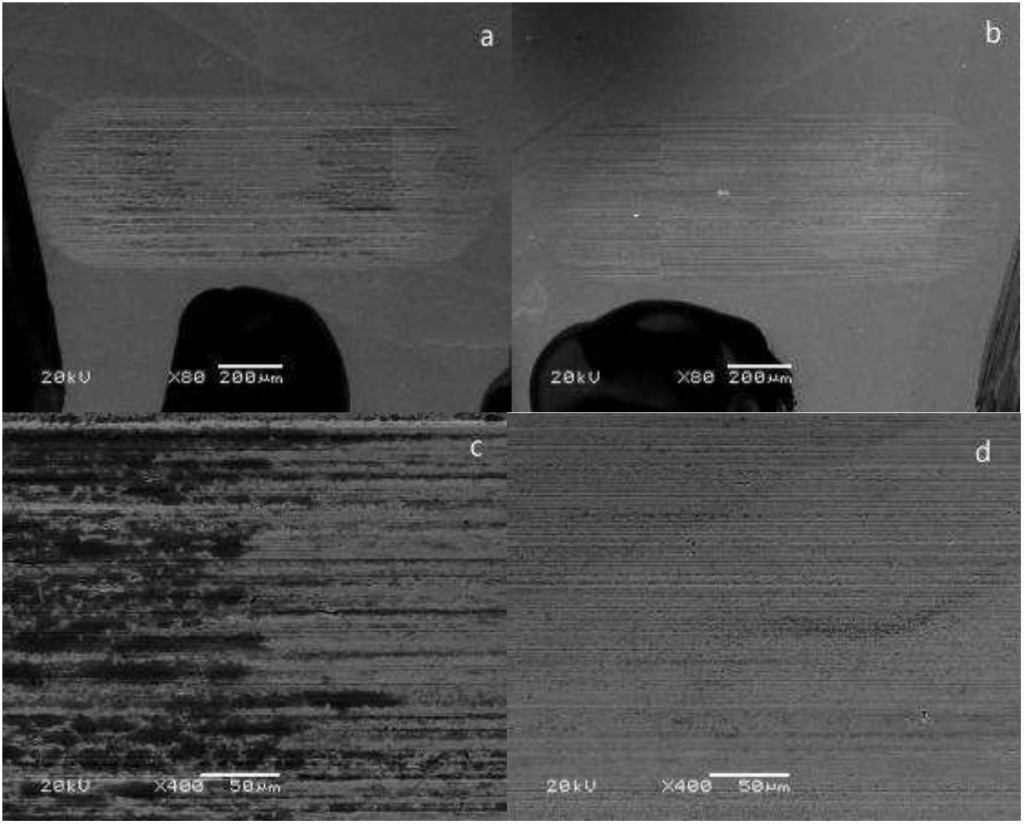

Рис. 2 Фотография с микроскопа изношенных поверхностей тестовых дисков: комплексная смазка на основе сульфоната кальция (а, с) и полимочевинная смазка (b,d).

Результат указывает на то, что элемент Ca, особенно карбонат кальция и сульфонат кальция, играет ключевую роль в защитном механизме консистентной смазки. Основываясь на результатах проведенного XPS, можно сделать вывод, что в комплексных смазках на основе сульфоната кальция происходили сложные трибохимические реакции в процессе трения и что на трущихся поверхностях образовывались граничные трибопленки, состоящие из CaSO3, CaCO3 и CaO органических соединений, способствующих лучшей защите поверхностей трения.

Заключение:

Комплексные смазки на основе сульфоната кальция показали лучшую противоизносную способность, чем смазки на основе полимочевины. Анализ SEM показывает, что следы износа образцов пластин стали, обработанные комплексными смазками на основе сульфоната кальция, были гладкими, без микротрещин и без пластической деформации. Однако коэффициент трения у полимочевинной смазки ниже, что позволяет нам рекомендовать данный продукт именно на высокоскоростные узлы трения.

На современном рынке смазочных материалов сульфонатные и полимочевинные пластичные смазки представлены в широком ассортименте многими производителями смазочных материалов.

Перечень пластичных смазок SETRAL представлены в ниже:

Полимочевинные смазки серия серия PU:

Сульфонат-кальциевые смазки серия CA/C2:

+7 (499) 277-15-77

+7 (499) 277-15-77 ind@alleya-group.ru

ind@alleya-group.ru