Совместимость пластичных смазок

Операторы и конечные пользователи не всегда могут быть осведомлены о рисках, связанных с заменой смазки в узле трения. Смешивание двух несовместимых консистентных смазок может иметь серьезные последствия, такие как значительное изменение физико-химических характеристик. Пользователи часто полагаются на таблицы совместимости смазок, которые можно найти во многих изданиях по маркетингу смазок, руководствах производителей, учебниках и в сети Интернет. Эти диаграммы оценивают совместимость пар смазок исключительно на основе и типах загустителей и во многих случаях не согласуются друг с другом. И, как правило, в этих диаграммах не указывается методология, используемая для их построения.

Пластичные смазки состоят из трех основных компонентов: базового масла, загустителя и присадок. В то время как различия в загустителях являются наиболее распространенной причиной несовместимости, различия в базовых маслах (например, минеральные или синтетические) и неблагоприятное взаимодействие присадок также могут привести к несовместимости двух смазок. Общедоступные таблицы совместимости (в сети Интернет) не только игнорируют влияние базовых масел и присадок при смешивании, но и обобщают информацию о каждом типе загустителя.

В этом исследовании была проведена программа испытаний на шести коммерческих смазках, по три из двух различных типов загустителей: комплекс алюминия и комплекс лития. Испытания проводились использованием следующих методик:

- нагрузка сдвига по D1831

- коллоидная стабильность по ГОСТ 7142-74

- температура каплепадения по ASTM D2265

Было приготовлено и испытано девять двухкомпонентных смесей. Каждая смесь состояла из одного алюминиевого комплекса и одна литиевая комплексная смазка. Экспериментальные результаты сравнивались с прогнозами, которые были рассчитаны на основе данных испытаний для отдельных смазок. Это тестирование двухкомпонентных смесей показало значительные различия в уровне совместимости смазок, приготовленных с загустителями комплекса алюминия и комплекса лития. Экспериментальные результаты для смесей значительно отличались от прогнозов, рассчитанных на основе данных для отдельных смазок. Это исследование ясно продемонстрировало опасность полагаться на диаграммы совместимости, находящиеся в общественном доступе, и важно провести фактическое тестирование смесей двух смазок в лаборатории, прежде чем принимать решение о замене одного продукта на другой.

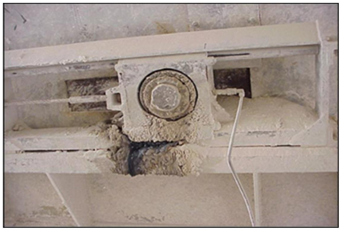

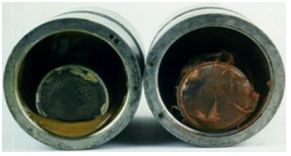

Рисунок 1: Результат несовместимости смазок. Вытекание смазки из узла.

Таблицы совместимости смазок существуют уже много-много лет. Эти диаграммы основаны исключительно на типе загустителя и оценивают пары смазок как “совместимые”, “пограничные” или “несовместимые” без определения этих терминов. К сожалению, такие диаграммы ненадежны и во многих случаях сильно расходятся друг с другом.

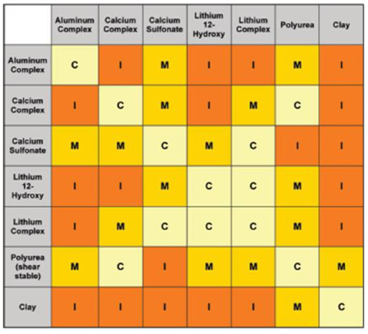

Рисунок 2: Комплекс Al и комплекс Li несовместимы в соответствии с этой диаграммой.

Таблица совместимости пластичных смазок любезно предоставлена компанией Mobil.

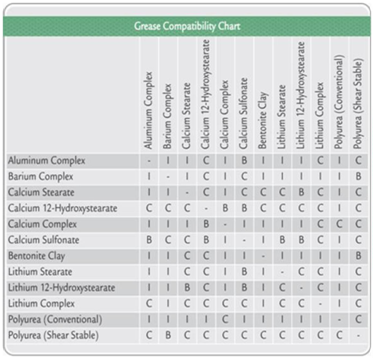

Рисунок 3: Но комплекс Al и комплекс Li совместимы в соответствии с этой диаграммой. Таблица совместимости пластичных смазок предоставлена компанией Machinery Lubrication.

Две таблицы совместимости из общего доступа сети Интернет, показанные на рисунках 2 и 3, ясно демонстрируют это расхождение для комплекса лития и комплекса алюминия.

Мы провели обзор 21- ой диаграммы совместимости пластичных смазок, найденных в Интернете в свободном доступе, и определили следующие несоответствия:

· 12 диаграмм показывают, что смазки с комплексом алюминия и комплексом лития совместимы

· 4 указывают на то, что они совместимы на границе

· 5 указывают на то, что они несовместимы.

Легко заметить, что доверять этим таблицам совместимости неразумно и потенциально опасно. Однако многие конечные пользователи могут полагаться на эти диаграммы, когда они рассматривают возможность перехода с одного продукта для смазки на другой. Индустрия смазочных материалов сталкивается с проблемами в связи с недавним повышением цен и доступности гидроксида лития, что обусловлено растущим спросом на литий со стороны производителей аккумуляторов для мобильной электроники и электрифицированных транспортных средств. Эта тенденция способствует сокращению производства простой литиевой смазки. Пока производство пластичных смазок с литиевым комплексом продолжает расти, однако неясно, насколько ограниченные поставки и возросшая стоимость гидроксида лития повлияют на будущее производство пластичных смазок с литиевым комплексом. В то же время растет производство смазок на основе полимочевины и сульфоната кальция, а также производство комплексных смазок на основе алюминия. Однако переход с одного типа загустителя смазки при смазывании на другой должен осуществляться с осторожностью. Таким образом, в данной статье рассматривается исследование совместимость с шестью различными коммерческими смазками (по три из литиевых комплексных и алюминиевых комплексных загустителей). Данное исследование служит предупреждением и разоблачает якобы полезность и безопасность этих опасных таблиц совместимости.

Рисунок 4: Несовместимость смазок, вытекающих из подшипника.

Предпосылки для исследования.

Что такое совместимость смазочных материалов и почему это важно? Согласно определению NLGI: “Две консистентные смазки несовместимы, когда смесь продуктов обладает физическими или эксплуатационными свойствами, которые уступают характеристикам отдельных консистентных смазок. Физические или эксплуатационные свойства, уступающие одному из продуктов и превосходящие другие, могут быть обусловлены простым смешиванием и не будут рассматриваться как свидетельство несовместимости».

Итак, что же может произойти? (см. Рисунки 1 и 4)

Когда смазки несовместимы, многие смеси сначала размягчаются, часто до такой степени, что проникают через уплотнения или отделяются от смазываемых поверхностей. Некоторые смеси приводят к выделению масла из загустителя, и отделенная фаза будет свободно вытекать из подшипника, шестерни или корпуса узла трения. Другие смеси изначально затвердевают и вызывают проблемы с нагрузкой на компоненты и снижают подвижность смазки. Другие свойства, которые могут быть затронуты - это температура каплепадения, устойчивость к сдвигу, прокачиваемость и устойчивость к окислению. Чаще всего консистенция пластичных смазок изменяется по сравнению с консистенцией отдельных чистых смазок. Эта тенденция будет более выраженной по мере увеличения рабочей температуры или скорости сдвига смазочной смеси. Несовместимые смазки могут также проявлять ненормальное отделение масла или маслоотделение при более высоких температурах. Если при нанесении смешиваются несовместимые смазки, это может привести к утечке смазки или масла, преждевременному старению или недостаточному вытеканию масла в зонах контакта. Хотя и менее вероятно, но не доказано, что присадки к смазкам могут действовать антагонистически, отрицательно влияя на характеристики смазки, такие как защита от трения, износа, ржавления или коррозии. Несовместимость не всегда связана с загустителем. Несовместимость может возникнуть из-за химического распада присадок. Учитывая все вышеперечисленное очевидно, что конечные пользователи должны тщательно учитывать совместимость при замене смазок в своем оборудовании.

Программа испытаний.

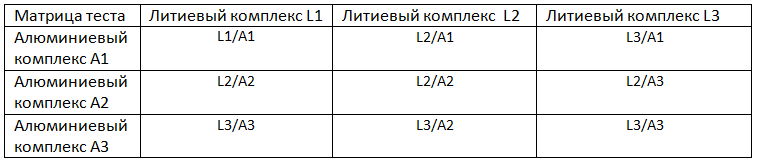

Программа испытаний была проведена на шести коммерческих пластичных смазках, трех различных коммерческих пластичных смазках с алюминиевым комплексом и трех различных коммерческих загущенных пластичных смазках с литиевым комплексом. Было приготовлено и испытано девять двухкомпонентных смесей. Каждая смесь состояла из одного алюминиевого комплекса и одной литиевой комплексной смазки. Таким образом, было протестировано девять уникальных пар смазок (рис. 5). Кроме того, были протестированы отдельные смазки. Прогнозы для двухкомпонентных смесей были сделаны на основе расчетов с использованием данных испытаний для отдельных смазок.

Рисунок 5: Матрица теста

Испытания проводились с использованием модификации метода, где используются 3 различных метода испытаний, поскольку меньшее их количество не является достаточно точным:

· Температура каплепадения ,℃

· Пенетрация, 0,1 мм, с прокачиванием 60 раз

· Коллоидная стабильность

Рисунок 6: Смеси смазок после испытания на устойчивость к смешению:

несовместимые смазки слева, совместимые справа.

Результаты и обсуждение. Анализ данных.

Данные были проанализированы с использованием как определений ASTM D6185, так же и определений автора (Н.М.) для совместимости, пограничной совместимости и несовместимости для каждого метода испытаний (см. ниже).

Пределы совместимости ASTM основаны на повторяемости метода испытаний, в то время как пределы совместимости CRC основаны на практическом опыте и являются более широкими, чем пределы ASTM. На рисунках 8-14 графически показаны данные теста совместимости каждой пары.

Критерии оценки по методу тестирования:

• Температура каплепадения

Определения ASTM:

Совместимость: температура каплепадения смазки равна или превышает температуру каплепадения любого из компонентов смазки.

Пограничное значение: температура каплепадения меньше нижнего из значений для составляющих смазок на количество, равное или меньшее, чем повторяемость метода испытаний.

Несовместимость: температура каплепадения меньше, чем наименьшее из значений для составляющих смазок, на величину, превышающую повторяемость метода испытаний, где повторяемость точки каплепадения ASTM D2265 = 7 °C.

Определения CRC:

Совместимость: температура капания смеси меньше прогнозируемого значения температуры капания не более чем на 40°C.

Пограничное значение : точка каплепадения меньше прогнозируемого значения на величину между 40 и 60 °C.

Несовместимость: температура каплепадения ниже прогнозируемого значения более чем на 60°C.

• Нагрузка сдвига

Определения ASTM:

Совместимость: проникновение смеси равно значениям для составляющих смазок или между ними.

Пограничное значение: проникновение смеси меньше, чем меньшее из значений для

составляющих смазок, или больше, чем большее из значений для составляющих смазок, на

величину, равную или меньшую, чем повторяемость метода испытания.

Несовместимость: проникновение смеси меньше, чем наименьшее из значений для

составляющих смазок, или больше, чем большее из значений для составляющих смазок на количество, превышающее повторяемость теста.

где повторяемость теста на устойчивость к сдвигу по стандарту ASTM D1831 = 1,1 мм

Определения CRC:

Совместимость: пенетрация смеси на 30 пунктов или менее отличается от прогнозируемого

Пограничное значение: пенетрация смеси составляет от 31 до 45 пунктов, отличающихся от прогнозируемого

Несовместимо: пенетрация смеси более чем на 45 пунктов отличается от прогнозируемого.

• Коллоидная стабильность

Определения ASTM:

Совместимость: изменение пенетрации смеси за 60 ходов равно для составляющих смазок.

Пограничное значение: изменение проникновения смеси за 60 ходов меньше, чем у нижнего из значений для составляющих смазок, или больше, чем у верхнего из значений.

Несовместимо: изменение проникновения смеси за 60 ходов меньше, чем у меньшего

из значений для составляющих смазок, или больше, чем у более высокого из значений для

составляющих смазок, на величину, превышающую повторяемость теста, где ASTM D 1403, пенетрация 60 ударов = 0,1 мм.

Определения CRC:

Совместимость: пенетрация за 60 ударов отличается от прогнозируемого на 30 пунктов или менее.

Пограничное значение: пенетрация за 60 ударов отличается от прогнозируемого на 31-45 пунктов

Несовместимо: пенетрация за 60 ударов отличается более чем на 45 пунктов от прогнозируемого.

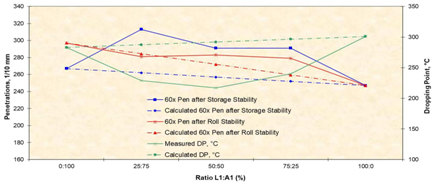

Рисунок 9: Совместимость пластичных смазок L1 и A2 в зависимости от устойчивости к нагрузке сдвига, стабильности при хранении и температуры каплепадения:

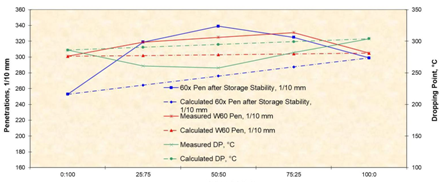

Рисунок 10: Совместимость пластичных смазок L1 и A3 в зависимости от устойчивости к нагрузке

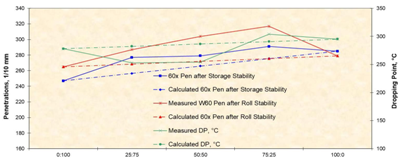

Рисунок 11: Совместимость пластичных смазок L2 и A1 в зависимости от устойчивости к нагрузке сдвига, коллоидной стабильности и температуры каплепадения:

Рисунок 12: Совместимость пластичных смазок L2 и A2 в зависимости от устойчивости к нагрузке сдвига, коллоидной стабильности и температуры каплепадения:

Рисунок 13: Совместимость пластичных смазок L3 и A2 в зависимости от устойчивости к нагрузке сдвига, коллоидной стабильности и температуры каплепадения:

Рисунок 14: Совместимость пластичных смазок L3 и A3 в зависимости от устойчивости к нагрузке сдвига, коллоидной стабильности и температуры каплепадения:

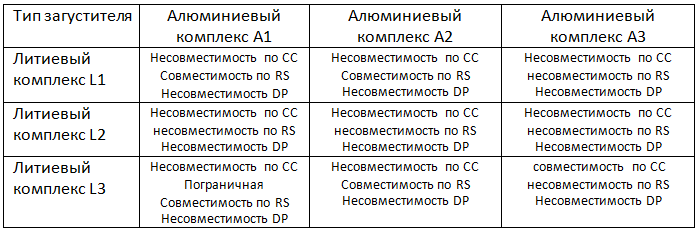

Выводы по результатам исследования:

В этом исследовании, в соответствии с ASTM D6185 , ни одна из смесей не была совместима с учетом допустимых пределов температуры каплепадения. Четыре из смесей будут признаны совместимыми или с пограничной совместимостью исключительно на основании теста на устойчивость к нагрузке сдвига, а одна смесь будет считаться совместимой исключительно на основании теста коллоидной стабильности.

Совместимость на основе суммарных данных ASTM

СС – коллоидная стабильность

RS – нагрузка сдвига

DP – температура каплепадения

Совместимость на основе суммарных данных CRC

Коллоидная стабильность - было самым строгим из трех методов, использованных в этом исследовании. Только две смеси прошли испытание на коллоидную стабильность с использованием допустимых пределов CRC, и ни одна из них не прошла испытание по ASTM.

Температура каплепадения - Все смазочные смеси не прошли испытание по температуре каплепадения в соответствии с допустимыми пределами ASTM. Все смеси, кроме двух, были либо совместимы, либо граничили с совместимостью по допустимым пределам CRC.

Нагрузка сдвига - смазочные материалы показали плохую устойчивость к сдвигу при испытании. Это позволило нескольким смазкам пройти испытание на устойчивость к сдвигу в соответствии с допустимыми пределами ASTM. Все смеси были либо совместимы, либо граничили с совместимостью по допустимым пределам CRC.

+7 (499) 277-15-77

+7 (499) 277-15-77 ind@alleya-group.ru

ind@alleya-group.ru