Смазочные материалы Setral для эксплуатации технологического оборудования пищевого производства Киреевского солепромысла

Строгановых, на соляных варницах отбывали свой срок ссыльные, в их числе декабристы.

Методы производства поваренной соли

Рассмотрим способ получения пищевой соли методом подземного выщелачивания на примере новейшего предприятия по производству поваренной соли «Киреевский Солепромысел», расположенного в Тульской области. В подземный слой соляного пласта под высоким давлением закачивают пресную воду, которая растворяет соль. Затем концентрированный рассол поднимают на поверхность, где его очищают и упаривают под вакуумом в чанах. Такая соль сорта экстра является самой дорогой, чистой и качественной. В ассортиментную линейку, выпускаемой предприятием продукции, входят таблетированная и пищевая поваренная соль класса «Экстра».

Общая информация производственного технологического процесса

· Водоподготовка (насосный парк, редукторы мешалок)

· Химическая очистка

· Сепарация

· Сушка (турбокомпрессор)

· Грануляция (таблетирование)

· Упаковка

1. Водоподготовка

1.1. ЦЕХ ХИМИЧЕСКОЙ ПОДГОТОВКИ РАСТВОРА

Для подготовки соляного раствора используется вода, поступающая из добывающей соляной скважины. В открытых резервуарах V = 5 000 л. методом ротационного смешения в раствор добавляется пищевая сода для коагуляции частиц соли с дальнейшей молекулярной кристаллизацией.

Условия эксплуатации узла:

- температурный режим, ℃ -30…+30;

- воздействие атмосферных осадков;

- высокая линейная нагрузка;

- коррозия.

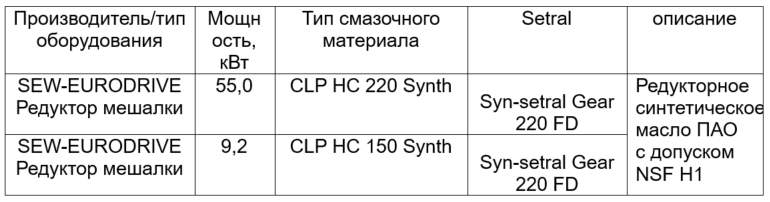

Таблица №1 Оборудование подготовки химраствора

1.2. Насосное оборудование цеха водоподготовки

Технологический функционал: перекачивание воды/ соляного раствора

Таблица № 2 Смазочные материалы насосного парка

2. Химическая очистка (коагуляция)

Процесс химической очистки заключается в коагуляции. Коагуляция происходит с участием реагентов-коагулянтов, сжиженного газа СО2 (углекислый газ) и пищевой соды NaHCO. В следствие процесса коагуляции повышается не только скорость и эффективность осаждения взвеси, но и значительно уменьшается цветность воды, обусловленная наличием в ней гуминовых соединений. После процесса вода приобретает бирюзовый цвет и заново подается в соляную скважину. Процесс добычи замкнутый, потери воды минимальны.

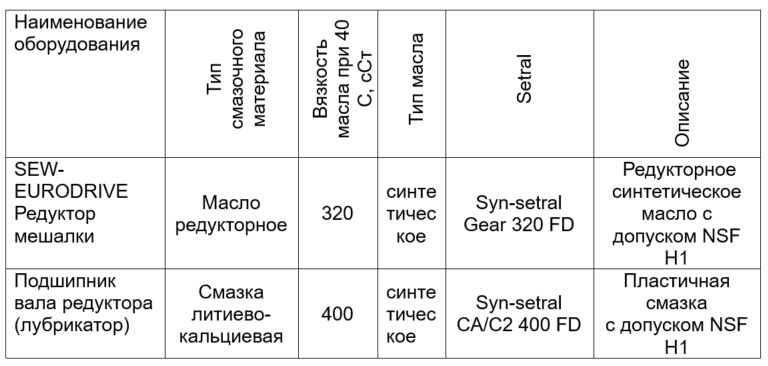

Таблица №3. Смазочные материалы участка химочистки

3. Сепарация

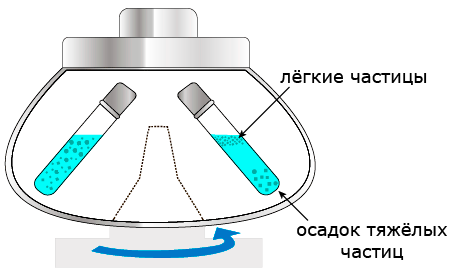

На предприятии аппаратная сепарация технологически выполнена с помощью центрифугирования.

Рисунок 6 Принципиальная схема центрифуги

Центрифугирование — это разделение неоднородных жидких смесей путём вращения.

Требования производителя центрифуги SIEBTECHNIK для смазывания – синтетическое компрессорное масло ISO VG 68.

Рисунок 7. центрифуга Siebtechnik

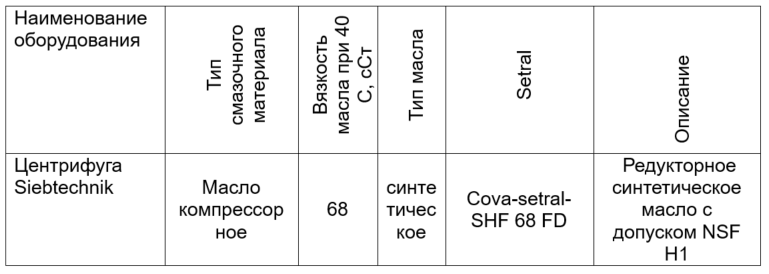

Таблица №4 Смазочные материалы центрифуги

4. Транспортировка и Сушка (выпаривание)

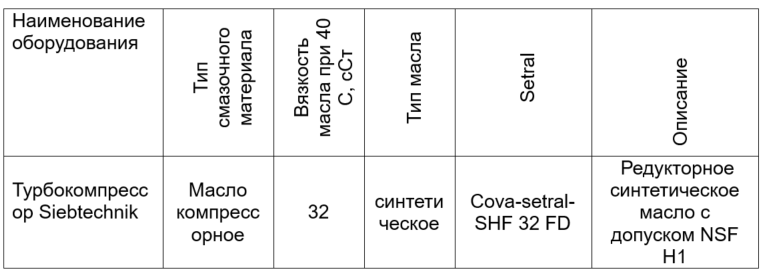

Транспортировка сырых кристаллов соли осуществляется с помощью компрессора-турбонагнетателя. Скорость вращения вала турбокомпрессора Atlas Copco=19 800 об/мин. Объем масляной ванны= 600 литров, требования производителя – синтетическое компрессорное масло ISO VG 32

Рисунок № 8. Турбокомпрессор Atlas Copco

Таблица №5 Смазочные материалы турбокомпрессора Atlas Copco

т.к. процесс сушки происходит без применения смазывающих материалов, рассматривать данное оборудование мы не будем.

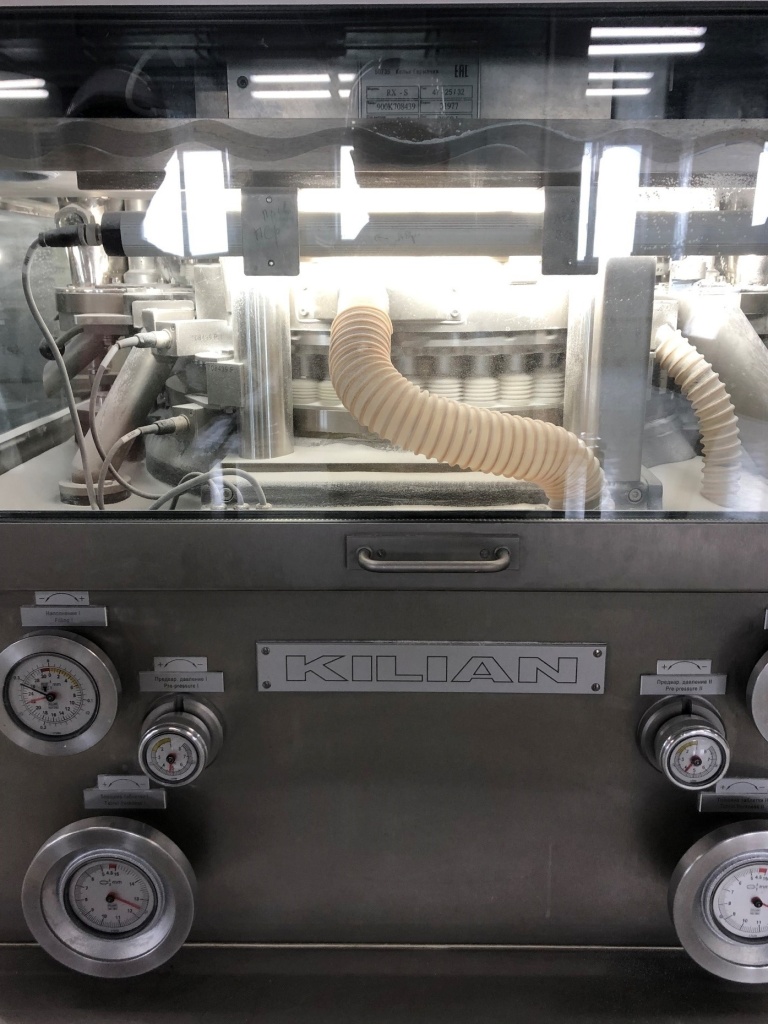

5. Грануляция (таблетирование)

Таблетирование соли происходит в пресс-грануляторе, где под давлением около 40 тонн частички соли формируются в таблетки. Оборудование выполнено компанией Kilian – Romaco RX двусторонний роторный пресс с производительностью 680 000 таблеток/час.

Требования производителя KILIAN смазывание верхнего опорного подшипника

синтетической смазкой NLGI 00 с вязкостью базового масла 500 сСт.

Рисунок 9. Двухсторонний роторный гранулятор KILIAN

Таблица №6 Смазка роторного гранулятора

6. Упаковка

После процесса осушки продукция из конусообразного бункера-накопителя подается в дозатор автоматизированной фасовочной линии. При этом эксплуатация редуктора шнекового дозатора идет в повышенном температурном режиме.

Описание проблемы: повышенная температура привода редуктора шнекового дозатора, обусловленная воздействием следующих внешних факторов:

- высокой нагрузкой линейного типа из-за большой общей массы продукции в бункере-накопителе;

- высокой плотности мелкодисперсной продукции;

- нагрузкой ударного типа при периодическом срабатывании антислеживательного пневматического нагнетателя.

Смазывание приводных и передаточных зубчатых шестерен редуктора происходит в режиме смешанного типа, близкого к граничному. Применяемый смазочный материал не соответствует факторам внешнего воздействия. Режим эксплуатации оборудования – предаварийный.

После консультации с производителем оборудования принято решение об изменении вязкости, рекомендованного производителем, масла ISO VG 320 до вязкости 680 сСт.

Таблица №6 Смазочные материалы линии упаковки

Заключение:

Смазочные материалы Setral позволяют унифицировать применяемые масла и смазки с учетом факторов внешнего воздействия:

- температурный режим эксплуатации от – 30 ℃…+ 180 ℃.;

- воздействия атмосферных осадков;

- воздействия испарения солевого раствора;

- воздействие линейных и ударных нагрузок.

Мы можем выделить в качестве преимущества применения смазочных материалов Setral следующие факторы:

• защита от коррозионного разрушения внешнего корпуса редуктора;

• сохранение герметичности сальниковых уплотнений редукторов и насосного; оборудования. Отсутствие визуальных поверхностных разрушений резинового уплотнения;

• предупреждение появление течи в соединениях фитингов и фланцев трубопроводной арматуры;

• отсутствие остановки на внеплановый ремонт;

• отсутствие простоя оборудования;

• унификация материалов и упрощение технического обслуживания.

+7 (499) 277-15-77

+7 (499) 277-15-77 ind@alleya-group.ru

ind@alleya-group.ru