Продукты Petrofer для термообработки стали

Продукты Petrofer для термообработки стали.

Закалка стали – один из наиболее важных процессов в термообработке металла, от которого напрямую зависит качество продукции. Плохая закалка может привести к излишней мягкости металла, перекаленная деталь, в свою очередь, становится очень хрупкой.

1. Закалка – основной процесс термообработки металла

Еще древние мастера, работавшие в кузнях, замечали, как тепловое воздействие в разной степени влияет на металл, меняя его структуру и свойства. С помощью термообработки можно улучшить механические характеристики детали, сделать ее более долговечной и даже уменьшить вес за счет увеличения прочности. В современном машиностроении задача комплексного улучшения эксплуатационных свойств металлических материалов в значительной степени связана с разработкой новых технологических процессов поверхностного упрочнения деталей. Термообработка позволяет также изготавливать качественные детали из более дешевых сплавов, улучшая их характеристики до нужной отметки. Закалка стали – процесс термообработки, в результате которого сталь нагревается до критической температуры и быстро охлаждается. Цель такой обработки – повышение твердости и прочности детали с уменьшением ее пластичности.

Основные задачи, требующие решения при термообработке:

- Защита от обезуглероживания

- Защита от цементации

- Защита от окисления

- Скорость охлаждения

Для защиты от обезуглероживания, особенно быстрорежущей стали, рекомендуется применение растворов солевых ванн. Подготовка раствора солей рабочего объема тигля расплавляется соль Petrofer AS 135 и Petrofer AS 200. Расплав должен быть прозрачный. На поверхности время от времени появляются язычки пламени; маленькие хлопья в ванне являются нормальными и представляют собой продукты реакции инертора с кислородом. Если ванна помутнеет, это значит, что в ней появились оксиды и растворенный кислород. В этом случае надежность обезуглероживания не обеспечивается.

Области применения процесса:

1) обезуглероживающий отжиг и закалка всех видов инструментальной стали и высокопроцентной хромистой стали, а также науглероженных деталей, в особенности, если цементованный слой местами обработан.

2) Обработка безуглероживающим отжигом термически улучшенной или цементируемой стали (отжиг на крупное зерно).

3) обезуглероживающий нагрев быстрорежущей стали до 1100°C. Обезуглероживающий твердый припой в солевой ванне.

Необходимо упомянуть, что при закалке в растворах солевых теплых ваннах поверхность деталей не окрашивается в иссиня-черный цвет, как это обычно происходит при закалке в ваннах, содержащих цианид. Поверхность обычно получается пестрой, светло-коричневого или красно-коричневого цвета.

Защита деталей от цементации.

Цементация - один из главных процессов в термическом упрочнении деталей, поверхности которых работают на износ. К таким деталям относятся шестерни, вал-шестерни, сателлиты, полуоси, и многие другие изделия. Очень часто, в процессе изготовления таких деталей, возникает необходимость исключить науглероживание на определенном участке. Такая необходимость возникает по разным причинам: требования конструкторской документации, требования по дальнейшей механической обработке и т.д. В связи с этим возникает вопрос о защите этих поверхностей от насыщения углеродом и исключения получения высокой твердости при последующей закалке сталей. Способ защиты деталей от цементации самый интересный и перспективный. Он заключается в использовании покрытий и защитных антицементационных паст Petrofer SURFATECT различного химического состава. Новые пасты на водной основе и классические защитные пасты на основе растворителей для частичного покрытия от цементации, азотирования стальных деталей в газовой атмосфере. В зависимости от типа оснастки пасты Petrofer SURFATECT легко растворяются в воде после обработки или удаляются механическим способом.

Оксидирование стали – это один из наиболее эффективных способов защиты поверхности металла от негативных внешних воздействий. В результате на металле образуется защитное покрытие в виде специфической пленки. Особенности и функции такой пленки напрямую зависят от метода оксидирования.

Оксидирование – процесс обработки металла для увеличения коррозионной стойкости. Для оксидирования применяют оксидирующие ванны Petrofer Blacky при рабочей температуре до +150 С.

После термообработки деталей в расплавах солей детали промывают горячей водой, что не всегда благоприятно влияет на коррозионную стойкость. Для решения данной проблемы применяется 2-3% раствор концентрата Petrofer AQUAPLUS 22. Ингибитор коррозии AQUAPLUS 22 применяется для обеспечения надежной антикоррозийной защиты без значительных изменений физических свойств воды как, например, в системах охлаждения, при поверхностной закалке с применением индукционного нагрева и газопламенной закалке.

Для каждого вида закалки металла существует отдельный режим, определяющий ход процесса. Нужно учесть температуру нагрева, вычислить точное время и скорость нагрева, продолжительность выдержки детали при максимальном значении температуры, скорость охлаждения.

При закалке на атомном уровне при достижении критической температуры перестраивается атомная решетка металла.

Для разных марок стали существует своя критическая температура, в зависимости от уровня содержания углерода и примесей. Закалка делает металл твердым, но в то же время хрупким. Охлаждение детали должно проходить быстро, чтобы атомная структура не преобразовалась в промежуточную структуру. При этом слишком быстрое охлаждение может привести к растрескиванию стали или короблению. Во избежание брака скорость охлаждения при достижении порога в 200°С замедляют. Некоторые марки стали закаляются и при более высоких температурных режимах +1 250….+1 300 °С. Эти марки не подвержены растрескиванию, поэтому в предварительном подогреве они не нуждаются. Сложные детали, которые имеют резкие переходы или тонкие грани, предварительно подогревают в отдельных печах или соляных ваннах, применяя соли Petrofer AS 135 и Petrofer AS 200. Температура расплава соли AS 135= +135°С и соответственно AS 200 = +200 °С, температура процесса закалки до +500 °С.

Контроль температуры расплава очень важен. Обычно используются термопары, для более низких температур возможно применение ртутных термометров с железным наконечником. В случае, если система нагрева допускает температуры выше +550°C, должны быть предприняты специальные меры, чтобы остановить нагрев при достижении этого температурного предела, рекомендуется для безопасности использовать термопары двойного контроля.

2. Охлаждение металла – опасности и предосторожности

В качестве основы для охлаждающих жидкостей чаще всего используют воду. Водяная закалка имеет ряд недостатков. Главный минус – образование трещин и коробление металла, поэтому таким способом пользуются только при изготовлении цементированных изделий или изделий несложной формы, которые будут проходить финишную обработку. Изделия более сложной формы из конструкционной стали охлаждаются в растворе полимерных сред Petrofer AQUATENSID BW-FF. Охлаждение происходит более равномерно в отличие от закалки водой, не происходит смягчения и минимизируются разрушения. Огромное преимущество здесь - негорючесть, связанная с высоким содержанием воды, низким уровнем образования дыма и отсутствием паровой рубашки. Низкоконцентрированные растворы AQUATENSID BW-FF имеют охлаждающий эффект на уровне воды, но без их отрицательных свойств. Разумеется, неконтролируемое, неравномерное образование паровой оболочки на заготовке (феномен Лейденфроста) можно избежать. Применение AQUATENSID BW-FF с более высокой концентрацией дает характеристики охлаждения маслом. В области температур конвекционной фазы / мартенсита эффект охлаждения здесь уменьшается по сравнению с чистой водой. В результате неизбежно возникающие трансформационные напряжения не излишне накладываются высокими тепловыми напряжениями, трещины практически устраняются.

Термическая обработка металлов с помощью AQUATENSID

Легированные сплавы AL используются сегодня не только в авиации, но и в большей степени для облегчения элементов конструкции автотранспортных средств. Закалка этих сплавов после гомогенизационного отжига, а также других сплавов AL после формования является еще одной областью применения для AQUATENSID. Из-за достаточно высокой скорости охлаждения, избегают нежелательных искажений, но в то же время, охлаждаются в отличие от воды с чрезвычайно низким уровнем искажения. Таким образом, можно избежать серьезных усилий по переработке. Полимерные растворы AQUATENSID также нашли множество применений при термообработке алюминиевых компонентов. Так, например, в аэрокосмической промышленности части прокаливаемого алюминиевого сплава длиной около 1,5 м с поперечными сечениями между 30мм и 120 мм в 25% растворе полимера AQUATENSID почти без искажений охлаждаются, в отличие от охлаждения в воде. В случае повышенного риска растрескивания возможно использование водорастворимого закалочного полимера Petrofer FEROQUENCH 2000.

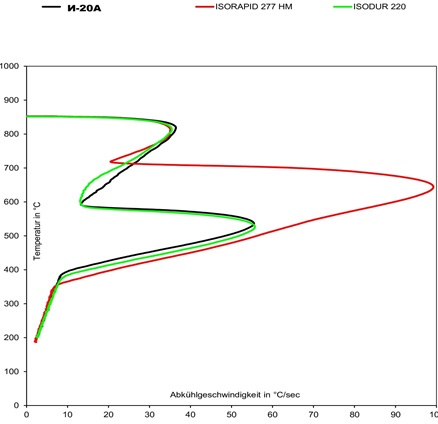

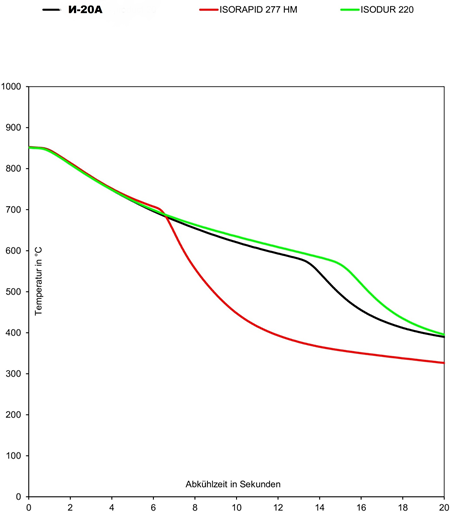

Термическая обработка металлов с помощью масел Isorapid.

Минеральные масла – наиболее подходящая охлаждающая среда для изделий из легированной стали, так и для изделий из углеродистой стали. Недостаток таких ванн состоит в том, что независимо от температуры среды скорость охлаждения не меняется. Масла для закалки Petrofer разделяют на две основные группы:

1. Масла с обычной скоростью закалки Petrofer ISODUR, причем скорость при температуре 30 °С, что при температуре 100 °С она будет одинакова.

2. Масла устойчивые к испарению для закалки с высокой интенсивностью охлаждения ISORAPID 227 HM

В частности, при использовании обычных масел для закалки, сама среда имеет склонность к возгоранию. К тому же, со временем масло теряет закаливающие способности. При использовании масел устойчивых к испарению для закалки с высокой интенсивностью охлаждения повышаются окислительные свойства, срок службы продукта, а главное качество закалки улучшается почти в два раза. Стойкость к окислению данных продуктов в пять раз выше по сравнению с индустриальным маслом и соответственно замена масла происходит намного реже.

Для оценки качества масла могут применяться и другие физико-химические характеристики, такие как:

- Температура вспышки - очень важный показатель в плане противопожарной безопасности. Как правило, требуется применять масла с температурой вспышки на 50-60 градусов выше, чем температура процесса с учетом объема ванны масла и его теплопроводности.

- Стойкость против старения - показатель экономической эффективности использования того или иного масла. Это время нормальной работы охлаждающей среды до образования продуктов горения и шлака на дне и стенках ванны. Время смены масла чаще определяется практически, по изменению цвета закаливаемых изделий или появлением мягких пятен на поверхности.

- скорость выноса. Еще одной экономической характеристикой качества масла является скорость уноса вещества с обрабатываемыми поверхностями деталей. Она не может быть однозначно определена, т.к. в большей степени зависит от конкретных условий использования (одиночный закалочный бак, бак в составе автоматической линии, с учетом времени на стекание или без учета). Однако эта характеристика находится в некоторой корреляции с вязкостью масла и чаще не превышает 1% площади обрабатываемых изделий. При сравнении характеристик масел, нужно обращать внимание на допустимое количество воды и посторонних примесей.

- вода в масле может быть причиной неравномерной твердости и возгорания закалочного бака. Чем больше воды в масле, тем больше вероятность этих явлений. Из выше сказанного следует, что при выборе такого идеального и безопасного закалочного масла, в первую очередь следует учитывать его вязкость, теплоту парообразования, теплопроводность и температуру вспышки.

Идеальное закалочное масло должно охлаждать изделия максимально быстро в области минимальной устойчивости аустенита и максимально медленно в области температуры от +200°С до полного охлаждения.

Из выше сказанного следует, что при выборе такого идеального и безопасного закалочного масла, в первую очередь следует учитывать его вязкость, теплоту парообразования, теплопроводность и температуру вспышки.

Автор статьи:

Науменко М.

+7 (499) 277-15-77

+7 (499) 277-15-77 ind@alleya-group.ru

ind@alleya-group.ru