Продукты Petrofer для производства метизов!

Метизы - стандартизованные металлические изделия малых габаритов разнообразных номенклатуры и назначения.

Предложение Petrofer для производства метизов

Petrofer являемся вашим глобальным партнером по специализированным промышленным смазочным материалам и технологиям применения жидкостей для металлообработки. Являясь лидирующей на рынке промышленной химической компанией, мы разрабатываем и производим более 600 качественных продуктов. Мы работаем с клиентами, чтобы повысить эффективность их процессов, производительность и коммерческие преимущества. Компания, от исследований и разработок до производства, логистики и обслуживания, полностью ориентирована на клиента.

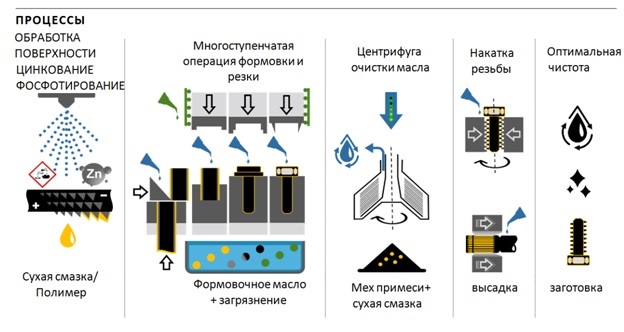

На рисунке 1 представлена обзорная технологическая схема рекомендованная для производства метизов.

Рисунок 1. Технологическая схема

Таблица 1. Продукты рекомендованные к технологической схеме.

|

Формовочные масла |

Применение |

V40 (мм²/с) |

|

ISOFORM 911 |

Масла для холодного формообразования самых твердых форм из стали и стальных сплавов, например, шлицевых валов, корпусов свечей зажигания и колесных гаек |

59 |

|

ISOFORM 944 ISOFORM 955/90 |

Универсальные масла для холодного формообразования стали и стальных сплавов колесных болтов, шпилек, гаек и для формирования резьбы. |

90 95 |

|

ISOFORM 988/46 ISOFORM 999 |

Масла для холодного формования стали и стальных сплавов, для формовки с усадкой, для придания формы, для формовки резьбы и шлица, для самонарезающих винтов и заклепок |

46 |

|

Универсальные масла |

Применение |

V40 (мм²/с) |

|

ISOFORM 950 |

Универсальное формообразующее масло. Подходит для общей холодного формообразования, а также для смазки направляющих и циркуляционных систем |

ISO VG класс |

|

ISOFORM 960 |

Специальное многофункциональное масло для холодного формования стали, алюминия, меди и их сплавов |

ISO VG класс |

|

Мобильная очистная установка тип Цинтрифуга ; производительность от 150 л/мин

|

||

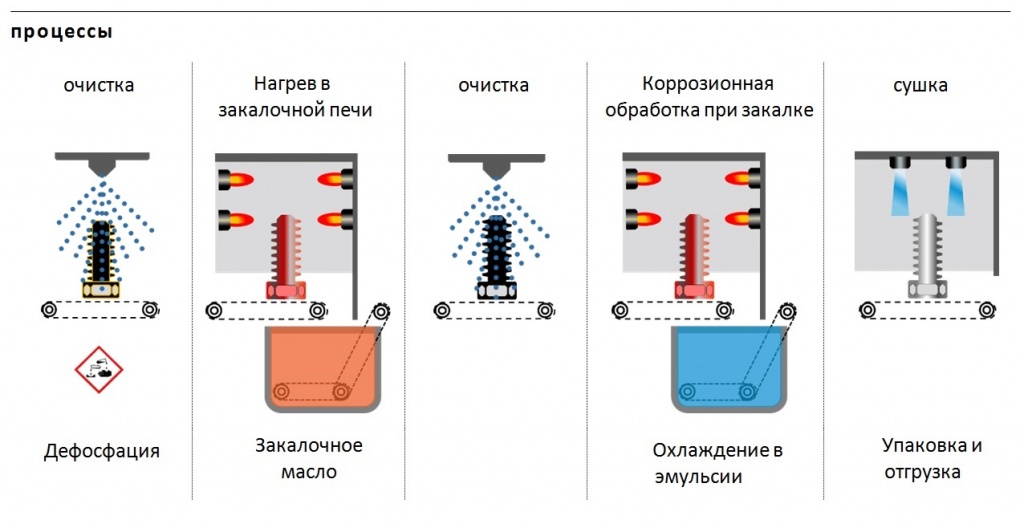

На рисунке 2 представлены технологические по этапные процессы производства метизов.

Рисунок 2. Технологические процессы

Таблица 2. Продукты Petrofer рекомендованные к технологическим процессам.

|

Очистка |

Применение |

рН |

Тем. режим |

|

FEROCLEAN A 15 |

Для де-фосфатирования / травления поверхности перед термической обработкой с превосходными характеристиками очистки |

13.3 |

60 – 90 °C |

|

FEROCLEAN A 185 FEROCLEAN A 285 |

Нейтральный очиститель без соли, хорошо деэмульгирующий, особенно подходит для очистки после обработки стали и термообработки. |

10,2 10,3 |

45 – 75 °C |

|

Закалочное масло |

Применение |

V40 (мм²/с) |

Тем. режим |

|

ISOMAX 166 ISOMAX 169 |

|

12.5 14.0 |

40 – 70 °C |

|

ISOMAX 150 ISOMAX 170 |

Новая разработка серии продуктов на основе новейших технологии базовых масел |

13.0 12.0 |

40 – 70 °C |

|

Защита от коррозии |

Применение |

Тип |

Тем. режим |

|

ISOTECT WSD 212 |

Быстро испаряющаяся обезвоживающая жидкость, которая оставляет легкую восковую пленку |

Водо -вытеснение |

46 °C |

|

ISOTECT OW 603 |

Концентрат эмульсии для защиты от коррозии при охлаждении и /или защиты от коррозии после отпуска деталей |

Эмульсия |

-/- |

Общая технологическая схема производства крепежных изделий

Оптимальная схема подготовки к штамповке среднеуглеродистых и легированных сталей включает:

|

1) отжиг горячекатаного металла; |

3) волочение с обжатием 25—30%; |

5) подготовку поверхности (фосфатирование); |

|

2) подготовку поверхности металла к волочению; |

4) промежуточный сфероидизирующий отжиг; |

6) волочение с обжатием 5—8%.

|

В автомобильной и тракторной промышленности почти все крепежные детали изготовляют холодной высадкой. Холодная высадка применяется для формообразования головок болтов, винтов, заклепок при больших программах выпуска. Этим способом изготовляют и более сложные детали (например, шаровые и ступенчатые пальцы, ролики и шарики подшипников и др.). Холодной высадке подвергают калиброванные стальные прутки диаметром 0,6 до 38 мм, а также прутки из цветных сплавов (алюминиевых, медных и др.), круглых шестигранных и других форм сечения.

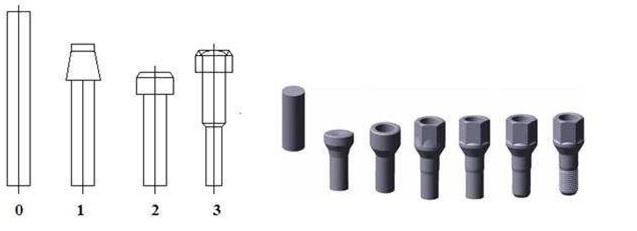

Схема операций высадки крепежных изделий

Холодную высадку, как правило, производят на холодно высадочных прессах-автоматах (обычно горизонтальных, одно ударных или многопозиционных). После подачи материала (калиброванной проволоки) через отрезную матрицу, нож отрезает заготовку и переносит ее на линию высадки. Пуансон заводит заготовку в матрицу, а после упора заготовки в выталкиватель осуществляет высадку головки. В момент возврата пуансона в исходное положение высаженная деталь выталкивателем удаляется из матрицы и цикл высадки повторяется. Если головка не может быть высажена за один удар пуансона, высадку производят на двух, трех и более ударных (многопозиционных) холодновысадочных автоматах (рис. 3). Производительность современных высадочных автоматов достигает 400 деталей в минуту.

Рисунок 3. Переходы штамповки.

0 - отрезка заготовки; 1— предварительная высадка; 2- окончательная высадка; 3- редуцирование под резьбу и обрезка граней.

Схема получения резьбы на крепежных изделиях

Резьбонакатное оборудование для шурупов. Нарезание резьбы производится на специальных автоматах. В них болванки шурупов засыпаются в бункер. Из бункера с помощью вибрационного транспортера и анкерного механизма болванки поштучно поступают в зону нарезки резьбы. При этом они строго ориентированы по отношению к рабочим элементам. Рабочими элементами являются плоские плашки. Они перемещаются навстречу и параллельно друг другу и перпендикулярно оси шурупа, при этом плашки плотно прижимаются к стержню шурупа. Плашки изготавливаются по основным параметрам резьб шурупов. В России в соответствии с метрическими размерами. Зарубежные производители могут использовать плашки для нарезания дюймовых резьб на шурупах. Вариант кинематической схемы изготовления шурупов представлен на рис. 4.

Рисунок 4. Схема изготовления шурупов.

Краткая история метизного производства

История метизного производства берет свое начало во втором тысячелетии до нашей эры. Именно таким периодом датируются артефакты, обнаруженные во время раскопок на территории Египта, Греции и Рима, подтверждающие, что в изготовлении ювелирных изделий и предметов быта использовалась тонкая волоченная золотая или серебряная проволока диаметром не менее 0,5 мм. Производилась она путем протягивания через отверстия в камне или твердых породах дерева тонких полосок кованого листа металла. Находки железной проволоки и изготовленных из нее тросов диаметром 25 мм и длинной около 5 метров относятся уже к III-V векам до нашей эры.

Процесс производства гладкой железной проволоки, уже достаточно распространенный в IV-V веках н.э., был еще абсолютно несовершенен и не позволял получать на выходе большие мотки. Используемая технология выглядела следующим образом: волочение проходило при помощи круглых отверстий в специальных досках, подвергнутых для упрочнения цементации.

Что касается Российской империи, то она отставала в промышленном производстве метизной продукции от Северной Америки приблизительно на полвека. Проволока экспортировалась из США, а изделия из нее: гвозди, заклепки, сетка и т.д. изготавливались кустарным способом на небольших мануфактурах.

О промышленных масштабах производства можно говорить, начиная с 1869 года, когда в Риге запускается гвоздильно-проволочный завод, мощности которого позволяли ежемесячно отгружать до 70 вагонов продукции. Спустя 21 год в Екатеринославле (ныне Днепропетровск) организован металлический завод, который с 1910 года под наименованием «Проволочно-гвоздильный завод» начал выпускать проволоку, гвозди, болты, гайки и железнодорожный крепеж. Потребности российского рынка растут, и в 1899 году в центре г. Царицын основывается «Царицынский болтозаклепочный завод», довольно крупное предприятие, производящее кроме крепежных изделий якорные цепи. Отдельное место в истории метизной отрасли Российской империи занимает проволочно-гвоздильный завод, который был основан в 1912 году братьями Рикк в уездном городе Речице Минской губернии. В 1922 году предприятие восстановлено и названо завод

«Интернационал». В 1935 году, в результате реконструкции, увеличена мощность завода. В первые дни войны паровые машины и оборудование предприятия было эвакуировано в г. Горький. В 1943 году, после освобождения Речицы, приступили к восстановлению, и уже в 1945 году работали на полную мощность. В 1959 году предприятие переименовано в Речицкий метизный завод, а в 1965 – начата крупная технико-технологическая реконструкция, появились автоматические линии и агрегатные станки, к номенклатуре добавились крепежные изделия и калиброванные цепи.

В 1962 году в СССР пущен в строй первый цех по производству металлокорда для автомобильных шин в г. Белорецке. Эту дату можно считать датой рождения производства металлокорда в СССР как армирующего материала в шинном производстве.

К середине 80-х годов XX века шинная промышленность СССР в связи с массовым освоением шинными заводами радиальных шин, армированных металлокордом, стала испытывать острый дефицит в стальных армирующих материалах. Существующих производственных мощностей металлокорда на Орловском сталепроволочно- прокатном заводе (ОСПАЗ), Белорецком металлургическом комбинате (БМК), Магнитогорском калибровочном заводе (МКЗ) явно не хватало. В связи с создавшейся ситуацией Совет Министров СССР принял решение о строительстве цеха по производству металлокорда в г. Жлобине, в составе Белорусского металлургического завода, продукция которого должна была идти на нужды таких шинных гигантов, как Ярославский шинный завод (ЯШЗ) и Бобруйский шинный комбинат (БШК).

С пуском цеха металлокорда заработала и вторая очередь металлургического и прокатного производства завода, позволившая обеспечить производство металлокорда высококачественной горячекатаной заготовкой. Строительство выполнялось «под ключ» консорциумом западноевропейских фирм под руководством австрийской «Voest-Alpine» и итальянской «Danieli».

Информация, представленная здесь, считается достоверной и предлагается для вашего рассмотрения, изучения и проверки. Никакие гарантии не являются явными или подразумеваемыми, поскольку использование наших продуктов находится вне нашего контроля. Заявления, касающиеся использования продуктов PETROFER, не должны быть истолкованы как рекомендации о нарушении какого-либо патента.

PETROFER Chemie l H.R. Fischer GmbH + Co. KG l Post box 10 06 45 l D-31106 Hildesheim l Germany

Phone +49 5121 76 27 0 l Fax +49 5121 5 44 38 l Mail info@petrofer.com l www.petrofer.com

+7 (499) 277-15-77

+7 (499) 277-15-77 ind@alleya-group.ru

ind@alleya-group.ru