Поведение твердости стали 25X1М1Ф, закалка в масле и отпуск от 475 °C до 575 °C

Стальные компоненты часто подвергаются термообработке для улучшения механических свойств. Чтобы соответствовать тяжелым условиям работы, некоторые компоненты упрочняются путем закалки. Сталь 25X1М1Ф является типичной конструкционной сталью с очень низкой теплопроводностью среди кованых легированных сталей, которая широко используется после закалки и отпуска. Хотя производители стали предоставляют техническую информацию о своей последовательности термообработки, схема отпуска конкретной марки еще не разработана. В настоящей работе проведен анализ сопротивления отпуску конкретной стали после закалки в масле Petrofer Isorapid 277 HM и отпуска при высоких температурах. Образцы идентичного химического состава соответственно готовили и рандомизировали. Пять групп по десять образцов аустенизировали при 960°С, выдерживали 30 мин и закаливали в Petrofer Isorapid 277 HM. Они были закалены в течение двух часов при различных температурах от 475°C до 575°C. Конкретные температуры интересны для термообработчиков, так как они могут позволить определенные превращения, происходящие во время отпуска. Были проведены измерения твердости и проведена статистическая обработка. Диаграмма отпуска строилась для заданного интервала температур. Проанализировано влияние температуры отпуска на твердость стали и обсуждена стойкость стали к отпуску. Диаграмма отпуска имеет решающее значение для металлургов, поскольку она представляет собой руководство по определению правильных параметров отпуска, чтобы получить твердость, прогнозируемую в соответствии с требованиями к механическим свойствам.

1. Введение

Стальные детали часто подвергаются термической обработке для улучшения их механических свойств. С течением времени для этой цели были разработаны различные методы упрочнения. В настоящее время металлурги работают над расширением результатов и повышением экономической эффективности этих процессов. Упрочнение закалкой является наиболее распространенным из всех способов, широко применяемых при улучшении качества стали. Заготовки нагревают выше верхней критической температуры, выдерживают для обеспечения аустенизации и охлаждают в масле Petrofer Isorapid 277 HM со скоростью, обеспечивающей мартенситное превращение.

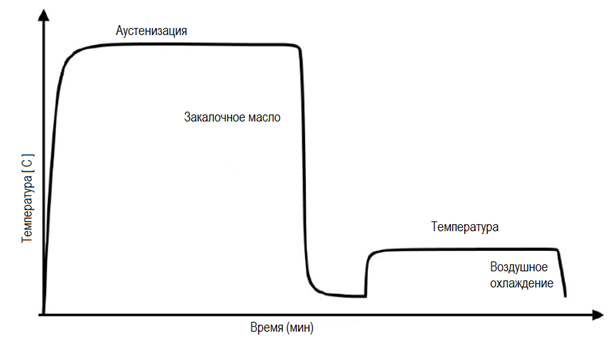

Закалка вызывает высокие напряжения в материале и приводит к значительно более твердому и чрезвычайно хрупкому компоненту. Поэтому отпуск проводят сразу после закалки (рис.1). Детали нагреваются до критической температуры, при которой их выдерживают в течение определенного времени, прежде чем оставить на воздухе для достижения комнатной температуры.

Рис1 Температурно-временная диаграмма упрочнения закалкой и отпуском

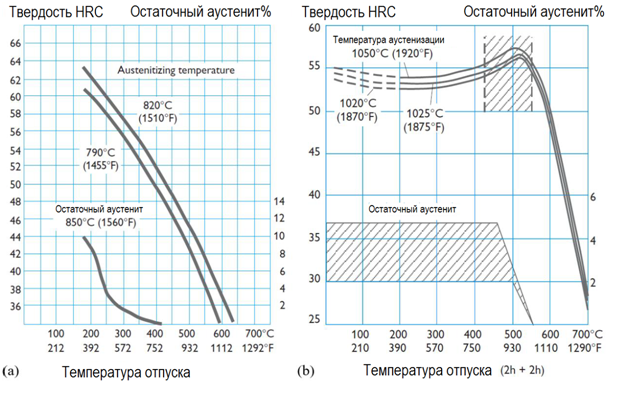

Изменения в микроструктуре и подструктуре, вызванные отпуском, снимают внутреннее напряжение и одновременно устраняют хрупкость полностью закаленных сталей (за счет снижения твердости до заданного диапазона), повышают прочность и ударную вязкость. Параметры процесса (температура и время) определяют конечные свойства стали. В большинстве приложений время выдержки составляет от одного до двух часов. Поэтому температура отпуска, как правило, определяет правильное сочетание твердости, прочности и ударной вязкости любой детали в соответствии с техническими требованиями. Производители стали предоставляют техническую информацию об условиях закалки наиболее распространенных марок стали. Очень полезным инструментом является диаграмма отпуска. Она представляет поведение твердости в зависимости от температуры отпуска в течение подходящего времени выдержки (рис. 2). Эта информация представляет собой руководство для отдельных частей.

Рис 2 Пример диаграммы отпуска

Механические детали, упрочненные закалкой, можно найти во всех отраслях промышленности от энергетики, горнодобывающей, химической промышленности, металлургии до всех видов транспорта, оборонной промышленности, сельского хозяйства и вообще везде, где необходим инструмент или машина. Таким образом, эти детали производятся в огромном диапазоне геометрии и размеров (например, шпиндели, шестерни, валы, кулачки, различные режущие инструменты, различные пресс-формы и т. д.). Все детали имеют повышенную твердость и износостойкость. Кроме того, детали машин из легированных сталей приобретают повышенный предел текучести, ударную вязкость и пластичность.

Чтобы удовлетворить растущие потребности в конструкциях, металлурги разрабатывают новые процессы производства стали различных марок. Все имеют в виду легирование, скорость нагрева, выдержки и охлаждения металла. Особая группа сталей - конструкционные стали. Она была разработана для критических применений. Они были легированы элементами, достаточными для того, чтобы разорвать детали, чтобы они стали устойчивыми к коррозии, жаропрочными, износостойкими, а также добавили особые физические и химические свойства. Сталь 25X1М1Ф (или DIN 21CrMoV5-7) — одна из наиболее представительных марок стали. Благодаря закалке его легирующие элементы (хром, молибден и ванадий) обеспечивают повышенный предел текучести и предел прочности при растяжении, достаточную пластичность и ударную вязкость, а также превосходную коррозионную, жаропрочность и высокую износостойкость. Сталь 25X1М1Ф широко используется в строительстве кораблей, транспортных средств, самолетов, железных дорог, мостов и станков. Он также стал распространенным выбором при изготовлении деталей различных форм и размеров, работающих при высоких температурах, таких как крепления турбин, механические передачи, штоки, сложные валы, сосуды под давлением, бесшовные трубы и т. д.. Хотя производители стали предоставляют техническую информацию о ее химическом составе, области применения, условиях обработки, термообработке и свойствах в различных условиях, диаграмма отпуска отсутствует.

Данная работа является частью большого проекта по построению диаграммы отпуска Сталь 25X1М1Ф На нем, в частности, показано изменение твердости стали после закалки в масле и отпуска между 475 °C и 575 °C. Конкретный диапазон температур представляет интерес для специалистов по термообработке, поскольку они могут допускать определенные превращения, происходящие во время отпуска, такие как вторичная закалка. Диаграмма отпуска представляет собой ценный актив для сталелитейной промышленности, поскольку помогает специалистам по термообработке определить правильные параметры отпуска, чтобы получить прогнозируемую твердость в соответствии с прогнозируемыми требованиями к свойствам.

2. Детали эксперимента

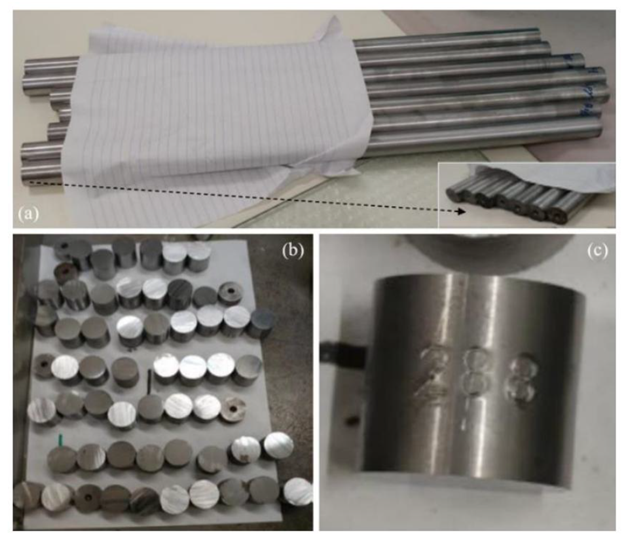

Настоящее исследование является частью большого проекта по построению диаграммы отпуска стали. Экспериментальная часть проходила по той же методике, которая первоначально была разработана при отпуске стали при низких температурах. Весь необходимый материал для эксперимента изначально был приобретен у того же производителя. Поставка стали из одной партии была обязательной для обеспечения одинакового химического состава всех образцов. Стержни в состоянии поставки имели диаметр 25,4 мм и длину 4 м. Их разрезали на стержни длиной 1 м (рис. 3, а). Стержни были обработаны на обычном токарном станке до диаметра 23 мм, чтобы устранить возможные химические и микроструктурные неоднородности, связанные с этапами процесса производства стали. Затем их разрезали на образцы длиной 25 мм (рис. 3б). Все образцы были промаркированы (рис. 3с) и рандомизированы (с использованием Minitab 17), чтобы обеспечить высокую степень однородности результатов твердости с учетом неровностей материала.

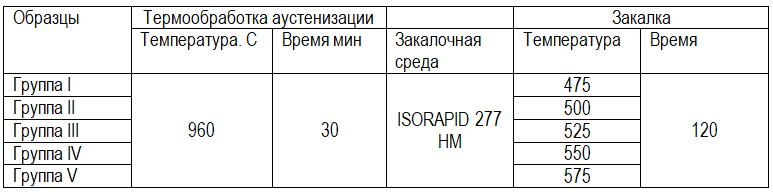

Набор из пятидесяти (50) рандомизированных образцов был разделен на пять групп по 10 штук (от группы I до группы V). Все группы были закалены до одинакового состояния и отпущены при разных температурах. Номинальные режимы закалки были выбраны в соответствии со спецификациями сталеплавильного предприятия. Закалку осуществляли путем аустенизации при 9600 °С, выдержки в течение 30 минут и закалки в масле при комнатной температуре (рис. 4). Твердость по Роквеллу измеряли после закалки на двух произвольно выбранных образцах каждой группы, чтобы убедиться, что все параметры эксперимента, за исключением того, что температура отпуска поддерживалась постоянной (таблица 1). Было произведено шесть измерений твердости на поперечном сечении образца (рисунок 5).

Рис. 3 Фотографии, демонстрирующие подготовку образцов: (а) детали резки стержней и сверления отверстий, (б) вырезание образцов, (в) образцы, отмеченные для рандомизации.

Рис. 4. Изображения, демонстрирующие закалку образцов в масле ISORAPID 277 HM.

Таблица 1

Рис. 5. Схема расположения точек измерения твердости на поперечном сечении образца.

Виккерс был выбран для измерений как более точный метод. Результаты обработаны статистически, согласно инженерной практике (надежность 95 %), и с использованием Minitab 17. Диапазон твердости был переведен в шкалу С по Роквеллу, так как он используется при построении диаграмм отпуска и более популярен на практике. Диаграмма отпуска строилась для определенного диапазона температур.

3. Результаты и обсуждение

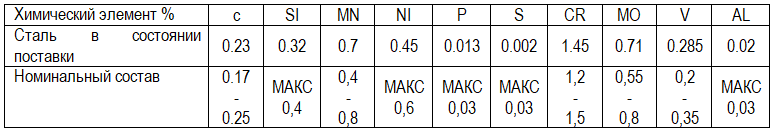

Окончательная твердость каждого образца зависит от различных факторов, таких как химический состав, неоднородность материала, вызванная предыдущими этапами обработки, различными условиями закалки или человеческим фактором. Эта особенность очень важна для успеха эксперимента и для того, чтобы твердость зависела только от температуры отпуска, все остальные факторы должны оставаться постоянными. Химический состав стали проверяли по случайно выбранным образцам и сравнивали со стандартом. Результаты показывают, что химический состав материала соответствует стандарту (таблица 2). Кроме того, все образцы имеют практически одинаковый химический состав.

Таблица 2 Химический состав стали 25X1М1Ф

Пять групп по десять образцов были закалены в одинаковых условиях: аустенизация при 960 °С в течение 30 мин. и закалка в масле Petrofer Isorapid 277 HM при комнатной температуре (табл. 1). Любое отличие, вплоть до технических рекомендаций, могло повлиять на достоверность результатов эксперимента. Для объема настоящей работы обязательным было получение в результате процесса закалки равномерной твердости. Это было подтверждено измерением двух случайно выбранных образцов каждой группы. В техническом паспорте материала указана максимальная вариация 4 HRC.

Все значения твердости лежат между 40HRC (392 HV) и 44HRC (434 HV). Тот факт, что все образцы были закалены до твердости 42+2HRC, свидетельствует об успешном проведении закалки и обеспечении повторяемости процесса.

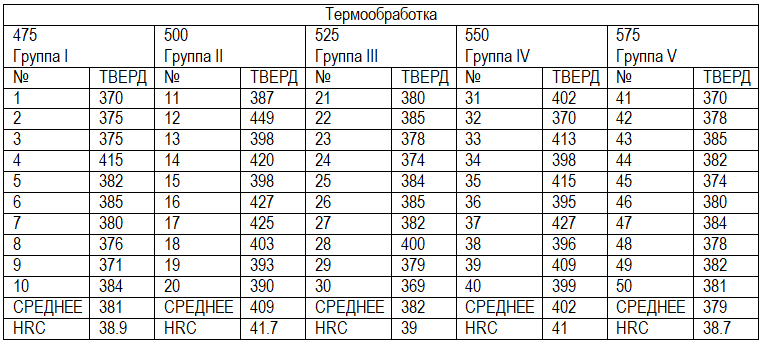

Все закаленные группы были отпущены в течение двух часов при температуре 475°С., 500°, 525o, 550°, и 575 °С соответственно, и охлаждали на воздухе при комнатной температуре. Измерения твердости по Виккерсу проводились на поперечном сечении каждого образца, и среднее значение использовалось для статистического анализа с помощью Minilab 17 (таблица 3).

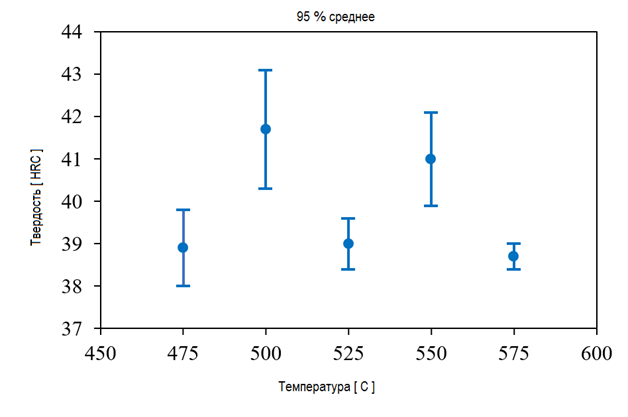

Было проведено шесть измерений твердости на поперечном сечении каждого образца, и среднее значение каждого образца было использовано для статистического анализа. В таблице 3 показаны среднее значение твердости (Mean value), стандартное отклонение (SD), 95% доверительный интервал (CI 95%) и диапазон твердости по Виккерсу и по шкале Роквелла для каждой группы. Затем была построена зависимость твердости стали от температуры отпуска (рис. 6).

Таблица 3 Сталь 25X1М1Ф изменение твердости в зависимости от температуры отпуска.

Рис. 6. Диаграмма отпуска 25X1М1Ф при температурах от 475 до 575 °С.

Сопротивление отпуску низколегированных сталей ограничено, т. е. имеет тенденцию к снижению твердости с повышением температуры отпуска. Отпуск стали между 475°C и 575°C привел к диапазону твердости от 381HV (39HRC) до 409HV (42HRC). В этом случае приобретенная твердость показывает небольшие колебания, указывающие на то, что конкретная марка стали устойчива к обратному отпуску. Из-за осаждения карбидов хрома, молибдена и ванадия (как показано на рис. 6) расчетное стандартное отклонение выше при 500°C и 550°C соответственно.

Вывод

Температура отпуска сильно влияет на твердость стали при ее термической обработке. При отпуске стали 25X1М1Ф от 475°C до 575°C ее твердость в целом сохраняется постоянной, но с небольшими колебаниями. Тем не менее, есть два пика твердости в 500°C и 550°C.

Первоначальная закалка в масле Pertofer Isorapid 277 HM с высокой скоростью охлаждения дает на термообрабатываемых деталях малый разброс твердости отсутствие пятнистости.

Конкретный диапазон температур - это то, где происходит вторичное упрочнение за счет выделения карбида в легированных сталях, что увеличивает твердость стали приближает её еще ближе к значениям после закалки. Для проверки результатов проводится микроскопическое исследование. Для подтверждения выводов эксперимент следует распространить на более высокие температуры отпуска.

+7 (499) 277-15-77

+7 (499) 277-15-77 ind@alleya-group.ru

ind@alleya-group.ru