Полимерные закалочные среды

Характеристики полимера

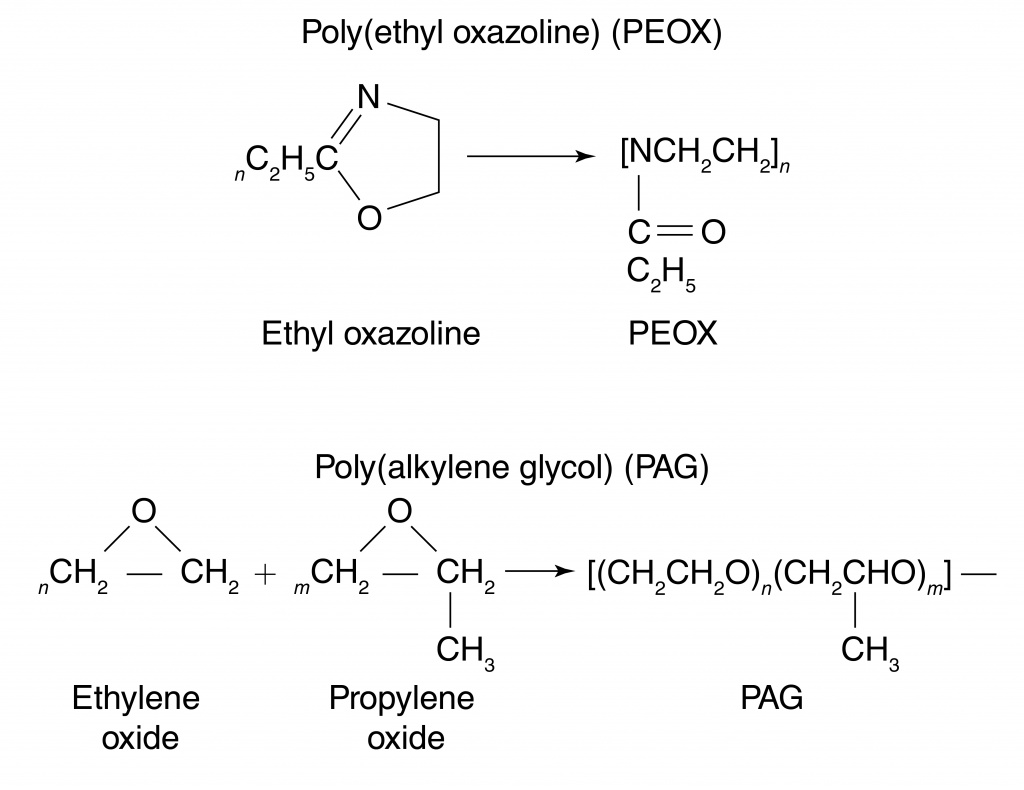

Полимер - это большая молекула, созданная в результате повторения более мелких химических единиц, называемых "мономерами", как показано на примере PSA, показанном в рис. 1. Мономеры, используемые для синтеза наиболее коммерчески важных закалочных полимеров, показаны в рис. 2.

Рисунок 1. Синтез PSA из мономера акрилата натрия.

Рисунок 2. Примеры наиболее часто встречающихся водорастворимых полимеров, используемых в настоящее время в качестве закалочных сред

PSA отностится к "гомополимер", потому что он синтезируется только из одного типа мономерных структурных единиц. Тем не менее, водорастворимый закалочный полимер может состоять из нескольких мономеров, а затем обозначен как "кополимер". Примером утоляющего кополимера является PAG, который синтезируется из оксида этилена и мономеров оксида пропилена, как показано на рис. 2. Простейший структурный блок, который повторяется в длинную цепь полимерной структуры, обозначен как «ретранслятор». Общая полимерная единица от начала до конца называется «полимерной цепью». Размер полимера определяется либо его молекулярной массой, либо степенью полимеризации. Молекулярная масса одного полимерного блока равена количеству повторяющихся единиц (рис. 2) молекулярная масса повторного блока. Чем больше полимер, тем больше молекулярная масса. Общая молекулярная масса полимерной цепи, разделенной на молекулярную массу ретранслятора, составляет степень полимеризации, что также равно среднему количеству повторных единиц на цепь. Таким образом, размер полимера увеличивается по мере увеличения степени полимеризации. Полимеры, которые чаще всего используются в качестве закалочных сред имеют молекулярную массу от примерно 100 до более чем 10 000. Молекулярная масса полимеров при закалке имеет особое значение, поскольку вязкость полимера и его водного раствора экспоненциально возрастает с увеличением молекулярной массы. Скорость охлаждения снижается, а прочность межфазной пленки увеличивается с увеличением молекулярной массы.

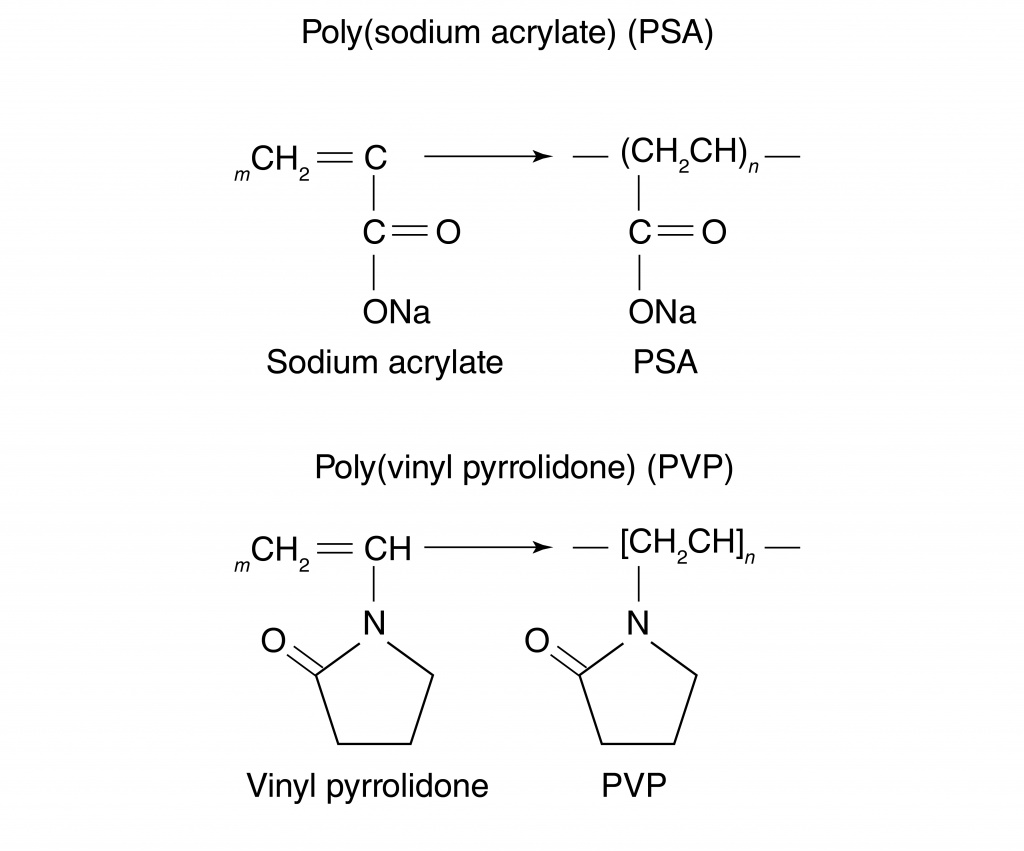

Помимо размера полимера также важна конфигурация полимера. Полимеры, используемые для водосмешиваемых закалочных сред, являются линейными или разветвленными, как показано на рис. 3. Хотя могут использоваться оба типа полимеров, фактические свойства (такие как вязкость – МВ, вязкость – температура, стабильность и другие) меняются в зависимости от конфигурации полимера.

Рисунок 3. Схематическое изображение конфигурации полимера: (а) линейный и (б) разветвленный.

Одной иллюстрацией влияния структуры полимера является проблема использования ионных полимеров в качестве закалочных сред. Например, ряд хорошо известных полимерных закалочных сред анионного характера. Однако хорошо известно, что анионные молекулы (включая полианионные полимеры, такие как PSA и карбоксиметилцеллюлоза (CMC)) реагируют с ионами двух- и трехвалентных металлов (таких как кальций (Ca + 2), магний (Mg + 2), марганец ( Mn + 2) и железо (Fe + 3)), которые обычно присутствуют в жесткой воде, и железо (Fe + 3), медь (Cu + 2), алюминий (Al + 3), которые могут присутствовать из-за коррозии - принимают форму трудноразрешимых шламов или гелей (коацерватов) или осадков. Таким образом, важно, чтобы ионный полимер использовался с дистиллированной или деионизированной водой с эффективными системами ингибирования коррозии. Также следует отметить, что неудачное использование термина «закалочный-гликоль» часто неправильно применяют к закалочным средам PAG. Наиболее важно то, что полимеры PAG НЕ являются «гликолями» в обычном смысле, который обычно обозначает по меньшей мере две гидроксильные группы / молекулы, такие как этиленгликоль или пропиленгликоль. Кроме того, гликоли обладают низкой молекулярной массой (обычно <100), а полимеры PAG - гораздо более высокой молекулярной массой (обычно в диапазоне 10 000–25 000). Это проблема, поскольку были случаи, когда специалисты по термообработке пытались использовать растворы гликоля, такие как антифриз или охлаждающие жидкости, вместо надлежащего использования водных растворов полимера PAG. Как правило, гликоли не являются эффективными гасящими веществами, и, более того, из-за их относительной летучести при операциях резкого охлаждения их использование небезопасно!

Применение полимеров в аэрокосмической промышленности

Закалочные среды на основе PAG используются в аэрокосмической промышленности для контроля и сведения к минимуму деформации, возникающей во время закалки алюминия. Обычно эти закалочные среды регулируются AMS 3025 и относятся к типу I или типу II. Закалочные среды типа I представляют собой полимеры простого PAG, а закалочные среды тип II представляют собой полимеры PAG с множеством молекулярных масс. Каждый тип I или II предлагает разные преимущества. Из-за более высокой молекулярной массы PAG типа II можно использовать на более низкие концентрации. Тем не менее, полимеры типа II имеют более низкую температуру замерзания, что может вызвать более высокое сопротивление, если части удаляются из охлаждающей жидкости до того, как они достигнут температуры охлаждающей жидкости, обычно 25–40 ° C. Типичные концентрации, используемые для закалочных полимеров типа I, показаны в таблице 1. Более подробный перечень рекомендуемых концентраций представлен в AMS 2770 (Кованые изделия и поковки) и AMS 2771 (отливки).

Таблица 1 Типовые пределы концентраций для закалки в PAG

|

Спалав |

Аналог |

Форма |

миллиметр |

Концентрация макс. % |

|

2024 |

Д16 |

лист |

1,02 |

34 |

|

|

|

|

1,6 |

28 |

|

|

|

|

2,03 |

16 |

|

2219 |

|

Лист |

1,85 |

22 |

|

6061 |

АД33 |

Лист/Плита |

1,02 |

34 |

|

6061 |

АД33 |

Экструзия |

6,35 |

28 |

|

7049 |

В96ц |

Лист/Плита |

4,83 |

28 |

|

7049 |

В96ц |

Поковки |

76 |

12 |

|

7075 |

В95 |

|

6,35 |

22 |

|

|

|

|

50 |

15 |

|

|

|

|

64 |

12 |

|

7050 |

|

Экструзия |

9,52 |

22 |

Полиалкиленгликоли обладают обратной растворимостью в воде. Они полностью растворяются в воде при комнатной температуре, но не растворяются при повышенных температурах. Температура обратной растворимости может находиться в диапазоне от 60 ° C до 90 ° C в зависимости от молекулярной массы полимера и структуры полимера. Это явление обратной растворимости изменяет традиционный трехступенчатый механизм закалки и обеспечивает большую гибкость для управления скоростью охлаждения.

При первом погружении компонента раствор в непосредственной близости от металлической поверхности нагревается до температуры, превышающей обратную температуру растворимости. Полимер становится нерастворимым, и поверхность детали покрывается однородной богатой полимером пленкой. Стабильность и долговечность этой полимерной пленки зависит от температуры, концентрации и количества присутствующего перемешивания. Стабильная, богатая полимером пленка в конечном итоге равномерно схлопывается, и охлаждающая закалочная среда контактирует с поверхностью горячего металла. Возникает пузырьковое кипение с высокой степенью отвода тепла.

По мере того как период активного кипения спадает, происходит охлаждение за счет теплопроводности и конвекции в охлаждающую среду. Когда температура поверхности падает ниже температур инверсии, полимер растворяется, снова образуя гомогенный раствор.

Скорость охлаждения этих полимеров может быть легко изменена в соответствии с конкретным применением путем изменения концентрации, температуры охлаждающей жидкости и количества перемешивания. Как правило, для большинства применений перемешивание обычно фиксируется, а концентрация изменяется.

Концентрация полимера влияет на толщину полимерной пленки, которая осаждается на поверхности детали во время закалки. По мере увеличения концентрации максимальная скорость охлаждения и скорость охлаждения в фазе конвекции уменьшаются.

Перемешивание оказывает важное влияние на характеристики закалки полимера. Это обеспечивает равномерное распределение температуры в резервуаре для закалки, а также влияет на скорость закалки. По мере того, как интенсивность перемешивания увеличивается, срок службы фазы, богатой полимером, уменьшается и в конечном итоге исчезает, а максимальная скорость охлаждения увеличивается. Перемешивание сравнительно мало влияет на скорость охлаждения на стадии конвекции.

Лабораторные тесты для оценки интенсивности охлаждения

Анализ кривой охлаждения проводился в течение многих лет, но стандартизованные процедуры испытаний были установлены намного позже. В 1982 году инженерная группа центра термической обработки Вольфсона в Бирмингеме, Соединенное Королевство, выпустила «Лабораторное испытание для оценки характеристик кривой охлаждения промышленных закалочных сред», которое послужило основой для первого международного стандарта ISO 9950–1995, озаглавленного « Промышленные закалочные масла - Определение характеристик охлаждения - Метод испытания пробником из никелевого сплава ». Согласно этому стандарту зонд должен иметь диаметр 12,5 мм и длину 60 мм и должен быть изготовлен из INCONEL 600, никель-хромового сплава, который не претерпевает фазовых превращений и устойчив к окислению. Термопара типа K (NiCr / NiAl) с внешним диаметром 1,5 мм помещается кончиком в геометрический центр

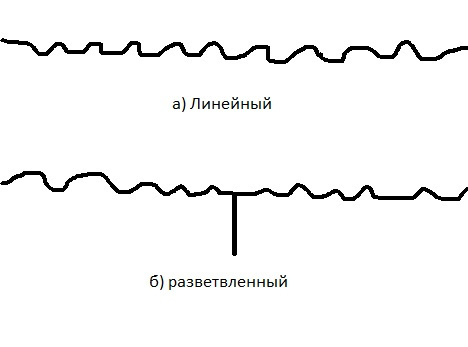

Результаты испытаний представлены кривой охлаждения, т. Е. Температурой как функцией времени и скоростью охлаждения как функцией температуры поверхности, как показано на рисунке 18. Из графика зависимости температуры от времени важны следующие данные: время требуется для понижения температуры зонда с температуры погружения до 600, 400 и 200 ° C. На графике скорости охлаждения важными данными являются максимальная скорость охлаждения, температура, при которой происходит максимальная скорость охлаждения, и скорость охлаждения при 300 ° C. В случае цифрового измерения рекомендуются частоты> 20 с − 1. Следует особо подчеркнуть, что это испытание проводится в неподвижном масле, то есть без какого-либо перемешивания.

Рисунок 4. Типичные графики температуры / времени (a) и температуры / скорости охлаждения (b) для испытательного зонда, охлаждаемого в закалочном масле.

Позднее в Соединенных Штатах ASTM выпустила ряд соответствующих стандартов тестирования:

ASTM D 6482–06: Стандартный метод испытаний для определения характеристик охлаждения водных полимерных закалочных сред путем анализа кривой охлаждения при перемешивании (метод Тенси). Водные растворы полимеров подвержены гораздо большему влиянию изменений физических и химических параметров, чем масла, а полимерные закалочные среды демонстрируют чрезвычайно большие различия в их характеристиках смачивания. Жесткость охлаждения водных закалочных полимеров зависит от концентрации и молекулярной массы конкретного полимера, температуры охлаждения и скорости перемешивания. Поэтому при испытании растворов полимеров всегда используется принудительная конвекция в ванне. В вышеупомянутом стандарте используется устройство для перемешивания, разработанное профессором HM Tensi.

ASTM D 6549–06: Стандартный метод испытаний для определения характеристик охлаждения закалочных сред путем анализа кривой охлаждения при перемешивании (установка Дрейтона). Этот стандарт такой же, как ASTM D 6482, с другим устройством для перемешивания. Вместо перемешивающего устройства Тенси с вращающейся крыльчаткой был применен перемешивающий агрегат Дрейтона с насосом.

ASTM D 7646–10: Стандартный метод испытаний для определения характеристик охлаждения водных полимерных закалочных агентов для алюминиевых сплавов путем анализа кривой охлаждения. Этот метод испытаний разработан для оценки водных охлаждающих жидкостей для алюминиевых сплавов в системе без перемешивания. Нет корреляции между этими результатами испытаний и результатами, полученными в системах с перемешиванием. Зонд должен быть изготовлен из чистого серебра и иметь размеры 10 мм в диаметре × 30 мм.

Полимерные закалочные среды Petrofer

Современные процессы термообработки постоянно предъявляют новые требования к закалочным жидкостям. Обширная программа развития PETROFER гарантирует, что наша технология продукции более чем способна соответствовать этим новым отраслевым достижениям. Мы постоянно проверяем новые материалы на их пригодность в наших рецептурах, и наш существующий ассортимент продукции постоянно пересматривается, чтобы гарантировать, что используется лучшая доступная технология. Наш партнерский подход к термообработке приводит к повышению рентабельности для наших клиентов, эффективности технологического процесса, упрощению эксплуатации, энергосбережению и экологичности. Мы предоставляем заказчику полный ассортимент продукции для всего спектра процессов термообработки.

Полимерные закалочные среды используются в качестве добавки к закалочной воде. На горячей поверхности металла образуется изолирующая пленка, толщина которой зависит от концентрации и обеспечивает целенаправленное снижение коэффициента теплопередачи воды. Раствор негорюч из - за высокого содержания воды с низкими выбросами в основном водяного пара. Полимерные марки доступны для погружения и распыления, в то время как другие типы могут воспроизводить свойства закалки масла, что приводит к улучшению технических, безопасных и экологических параметров.

Таблица 2 Водосмешиваемые полимерные среды стандартная программа

|

FEROQUENCH |

AQUATENSID |

AQUACOOL |

|

Закалочные характеристики подобны маслу

|

Закалочные характеристики между водой и маслом

|

Более еффективный чем AQUATENSID

|

Таблица 3 Водосмешиваемые полимерные среды специального назначения

|

AQUATENSID D

|

FEROQUENCH HQ-RS |

FEROQUENCH 2000AP-2 |

|

соотв. AMS 3025 быстрое и равномерное охлаждение алюминия

|

Для особй микроструктуры

|

Очень короткая фаза образования паровой рубашки

|

Компания ООО АЛЛЕЯ ГРУПП нацелена на устойчивое сотрудничество с нашими клиентами, а также на реализацию непрерывных инноваций в продуктах PETROFER и услугах.

+7 (499) 277-15-77

+7 (499) 277-15-77 ind@alleya-group.ru

ind@alleya-group.ru