Полимерные заколоченные среды

Термическая обработка металлов – это своего рода «современная алхимия». Средами, применяемыми для закалки металлов, являются вода, масло и воздушное охлаждение. Одной из наиболее часто рассматриваемых альтернатив для закалки водой или маслами являются водорастворимые полимеры.

Рисунок 1 Промышленная линия автоматизированной закалки

В процессе закалки сталь нагревают до определенных температур, при которых выдерживают определенное время, а затем быстро охлаждают. этот процесс подходит для превращения аустенита в мартенсит или другую нестабильную структуру с высокой твердостью и прочностью . Качество закаленного продукта зависит от многих факторов, таких как температура нагрева, время закалки, отпуска и скорости охлаждения. Среди них скорость охлаждения, которая определяется закалочной средой, является наиболее важным фактором. Охлаждающая среда должна иметь скорость охлаждения, равную или превышающую критическую скорость охлаждения, чтобы при охлаждении сталь не переходила в микроструктуру с низкой твердостью, такую как феррит, перлит или бейнит. С другой стороны, закалочные среды должны иметь небольшую скорость охлаждения, не вызывающую напряжения, способного привести к деформации или разрушению детали, особенно в зоне мартенситного превращения. В настоящее время существует очень разнообразный и богатый выбор закалочных средств, в том числе некоторые жидкие закалочные среды, такие как вода, масло и раствор полимера.

Вода и масло чаще всего используются в качестве закалочных сред в процессах термической обработки для упрочнения стального сплава. Однако из-за того, что сталь, закаленная в воде, требует дополнительной обработки (отпуска) для получения предпочтительных свойств, а также в связи с возникновением экологических проблем, вопросов утилизации, безопасности и токсикологии, существует повышенный интерес к потенциальному использованию альтернативных технологий закалки. Закалка различных сплавов для достижения механических свойств уже много лет является областью научных исследований.

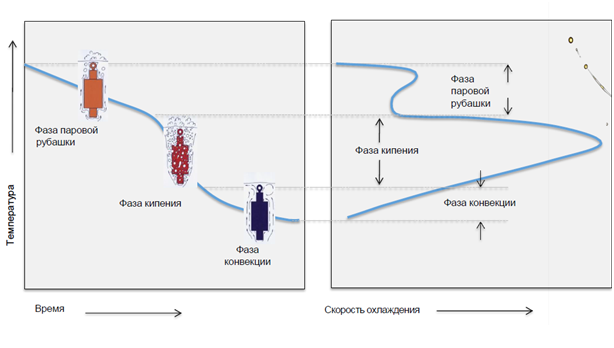

Существует три основных этапа фаз закалки: паровая фаза, фаза кипения и фаза конвекции. То, что происходит в этих трех фазах, определяет механические свойства материала.

Рисунок 2 Закалка крупногабаритных изделий

1. Паровая фаза является первой основной стадией, которая происходит, когда деталь попадает в закалочную среду (воду, полимер, масло и т. д.). Как только деталь попадает в закалочную среду, металл покрывается тонкой пленкой по всей поверхности. Поскольку жидкость является охлаждающей средой, в этой точке происходит теплообмен. Тепло передается за счет излучения и теплопроводности в паровой фазе. Скрытая теплота парообразования имеет решающее значение на этой стадии.

Рисунок 3 Фазы закалки

2. Фаза кипения является второй основной стадией и следует сразу после паровой фазы. Паровая пленка исчезает на начальных стадиях фазы кипения. Исчезновение паровой пленки позволяет закалочной среде соприкасаться с закаливаемым горячим металлом, вызывая вскипание окружающей закалочной среды. Во время этой фазы происходит самая высокая скорость отвода тепла. Поверхностное натяжение имеет решающее значение, и важным фактором становятся свойства охлаждающей среды.

3. Последней основной фазой является фаза конвекции. В фазе конвекции кипение полностью прекратилось. Как следует из названия этой фазы, тепло медленно отводится конвекцией в жидкость. Скорость конвекционного охлаждения определяется только свойствами жидкости, а вязкость среды является критической.

Вода.

Вода имеет самую высокую скорость охлаждения, которая колеблется от 2000°F/сек до 10000°F/сек. Фаза паровой пленки зависит прежде всего от обработки поверхности (рис. 1). Стоимость недорогая, простая в обслуживании. Вода обладает очень высокой гибкостью, поскольку для изменения характеристик закалки можно регулировать только температуру. Из-за различий в скорости охлаждения детали демонстрируют самую высокую скорость деформации и растрескивания среди всех сред. Мягкие пятна на поверхности компонентов могут образовываться из-за повышения температуры воды, что приводит к более длинной паровой фазе. Высокие скорости охлаждения сталей при температуре мартенситного превращения приведут к высоким остаточным напряжениям, чрезмерной деформации и повысят вероятность потенциального растрескивания.

Масло

Считается фаворитом сталелитейной промышленности. Масляные закалки можно найти в трех категориях: нормальные, средние и высокоскоростные. Закалка с нормальной скоростью имеет более медленную скорость охлаждения, поэтому типичное применение легированные и инструментальные стали. Масла для закалки на средних скоростях используются, когда требуется прокаливаемость от средней до высокой. Масла для высокоскоростной закалки используются для науглероживания и азотирования углерода. Масла предпочтительны, когда требуются большие толстые детали. Несмотря на то, что он очень популярен, у него есть некоторые недостатки. Детали, подвергнутые закалке в масле, нуждаются в щелочных очистителях или растворителях для обезжиривания. Существуют также значительные риски для безопасности. По возможности следует избегать воды. Менее 1 % воды может повлиять на мягкие пятна, искажения и растрескивание. Вспенивание молекул воды при тушении может вызвать пожар или взрыв. Содержание шлама в резервуарах может вызвать окрашивание деталей и изменение механических свойств. Масла показывают высокую испаряемость, дымность, и термическую деструкцию (окисление).

Полимерные закалочные составы

Представляют собой гибрид воды и масла. Они растворимы в воде и прозрачны при комнатной температуре. В виде водного раствора жидкого органического полимера он может поставляться с ингибитором коррозии. Для получения необходимой концентрации в систему необходимо добавить только воду. Как правило, они имеют более высокую молекулярную массу, более высокую вязкость и более низкую термическую/окислительную стабильность.

Рассмотрим более подробно полимерные среды.

Полимеры, используемые для водосмешиваемых закалочных сред, являются линейными или разветвленными.При закалке вокруг детали образуется слой водяного пара, как и в любой другой среде. PAG может иметь разную скорость диффузии воды на поверхность в зависимости от концентрации. При снижении температуры металла и разогреве ПАГ

Рисунок 4 График зависимости скорости охлаждения от температуры

начинается фаза кипения и критический тепловой поток. В этот момент полимерный слой разрушается, что позволяет насыщенной водой концентрации взаимодействовать с поверхностью металла. После того, как температура металла упадет ниже точки кипения, часть жидкости вокруг металла может все еще иметь температуру выше точки помутнения. Это приводит к образованию пограничного слоя с высокой вязкостью, обеспечивающего конвекционный теплообмен.

Преимущества полимерных закалочных сред.

Уникальной и наиболее привлекательной частью полимерных закалочных средств является безопасность. Полностью отсутствуют следующие риски:

- воспламенение

- копоть

- дым

Также необходимо учитывать, что водорастворимый полимер эффективнее масляной среды в плане стоимости.

Особенности применения полимерного состава.

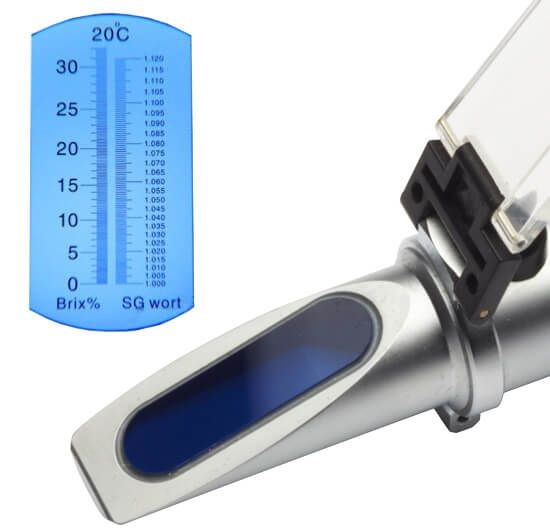

Резервуары для закалки полимеров требуют технического обслуживания и проверок, которые не требуются для воды и масла. Ежедневные анализы концентрации рекомендуются, а в некоторых случаях требуются в соответствии со спецификациями. Концентрации выполняются с помощью рефрактометра BRIX.

Все производители предоставят вам таблицу для определения концентрации в вашем баке на основе показаний. Рекомендуется ежеквартальное тестирование по вязкости для сравнения с ежедневными показателями. Большие различия между концентрацией по методу BRIX и вязкостью указывают на проблему с закалкой полимера. Это может означать загрязнение или разрушение полимера. Можно использовать периодические бактериальные тест-полоски и контролировать pH состава, чтобы свести к минимуму риск роста бактерий.

Преимущество использования полимерной закалки заключается в том, что если в ванну попадет гидравлическая жидкость или другие масляные загрязнения, есть вероятность, что вам не нужно будет сливать воду из бака. Систему перемешивания можно остановить, и когда все осядет, масло можно снять из бака. Фильтрация в резервуаре аналогична фильтрации воды, где рукавный фильтр с размером частиц не менее 50 микрон предотвратит взбалтывание твердых частиц в резервуарах.

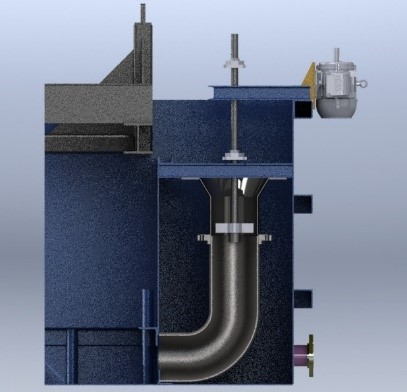

Рисунок 5 Ванна с полимером

Обслуживание процесса.

По сравнению с масляной закалкой, полимерная закалка требует небольшого ухода. Необходимо обеспечить следующие факторы:

- равномерность циркуляции

- температурный режим +25С….+50С

- фильтрацию

- фальшь дно для удаления окалины

Закалочные полимерные среды PAG допускают термическое разделение. Этот процесс проводится для удаления водорастворимых примесей, таких как солевые загрязнения, деградировавший полимер или пеногасители. Термическое разделение осуществляется путем нагревания до +80 ℃, выключите циркуляцию и нагрев. Дайте ему постоять некоторое время. В баке останется слой воды сверху и слой ПАГ снизу. Откачайте верхний слой (воду) и добавьте воду/ПАГ по мере необходимости, чтобы вернуться к желаемой концентрации. В больших резервуарах весь раствор откачивается и разделяется в накопительных резервуарах, откуда затем отправляется обратно.

Рисунок 6 Схема ванны в разрезе

Факторы влияния на результаты закалки.

- Скорость охлаждения. Может быть легко изменена в соответствии с конкретным применением путем изменения концентрации, температуры охлаждающей жидкости и количества перемешивания. Как правило, для большинства применений перемешивание обычно фиксируется, а концентрация изменяется.

- Концентрация полимера. Влияет на толщину полимерной пленки, которая осаждается на поверхности детали во время закалки. По мере увеличения концентрации максимальная скорость охлаждения и скорость охлаждения в фазе конвекции уменьшаются.

- Перемешивание (циркуляция). Оказывает важное влияние на характеристики закалки полимера. Это обеспечивает равномерное распределение температуры в резервуаре для закалки, а также влияет на скорость закалки. По мере того, как интенсивность перемешивания увеличивается, скорость охлаждения увеличивается. Перемешивание сравнительно мало влияет на скорость охлаждения на стадии конвекции.

Важно, чтобы полимер использовался с дистиллированной или деионизированной водой с эффективными системами ингибирования коррозии.

Полиалкиленгликоли обладают обратной растворимостью в воде. Они полностью растворяются в воде при комнатной температуре, но не растворяются при повышенных температурах. Температура обратной растворимости может находиться в диапазоне от 60 ° C до 90 ° C в зависимости от молекулярной массы полимера и структуры полимера.

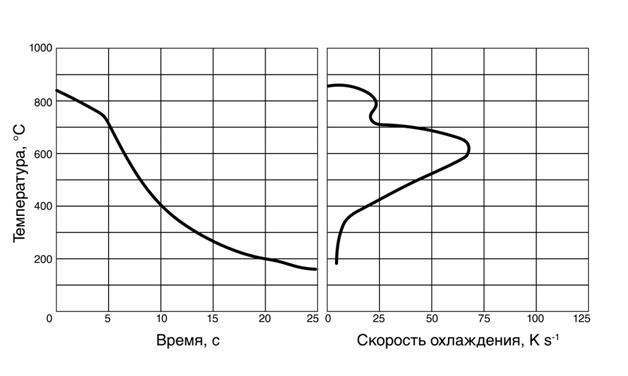

Типичные графики температуры / времени (a) и температуры / скорости охлаждения (b) для испытательного зонда, охлаждаемого в закалочном масле.

Полимерные закалочные среды.

Современные процессы термообработки постоянно предъявляют новые требования к закалочным жидкостям. Обширная программа развития PETROFER гарантирует, что наша технология продукции более чем способна соответствовать этим новым отраслевым достижениям. Мы постоянно проверяем новые материалы на их пригодность в наших рецептурах, и наш существующий ассортимент продукции постоянно пересматривается, чтобы гарантировать, что используется лучшая доступная технология. Наш партнерский подход к термообработке приводит к повышению рентабельности для наших клиентов, эффективности технологического процесса, упрощению эксплуатации, энергосбережению и экологичности. Мы предоставляем заказчику полный ассортимент продукции для всего спектра процессов термообработки.

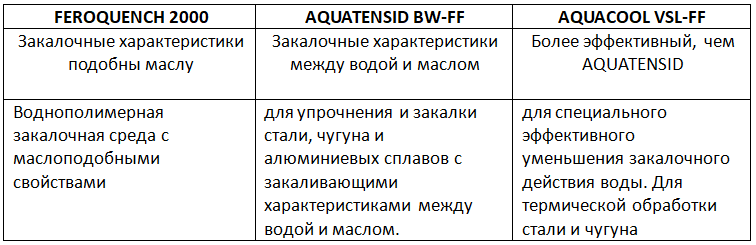

Таблица №1. Водосмешиваемые полимерные среды Petrofer.

автор статьи: Науменко М.

+7 (499) 277-15-77

+7 (499) 277-15-77 ind@alleya-group.ru

ind@alleya-group.ru