Обработка металла давлением. Производство гнутых профилей

Производство гнутых профилей

Производство гнутых профилей — профилирование металлической заготовки методом последовательного изменения формы металлических листов и полос в валках профилегибочных агрегатов. В качестве материала заготовок может использоваться горячекатаная и холоднокатаная легированная сталь, алюминий, медь, цинк, бронза, латунь.

К гнутым профилям относят швеллеры и уголки (равнополочные и неравнополочные), зетовые и С-образные профили, специальные профили для вагоностроения, корытные профили, гофрированные профили, листовые профили с трапециевидным гофром. Обычно профилегибочная линия состоит из накопителя рулонов, загрузочного устройства (тележка, кран-балка), разматывателя, правильной машины, рабочих клетей, отрезного устройства, приемного стола, укладчика (штабелера) и автоматизированной системы управления (АСУ). Также в состав профилегибочной линии может входить устройство для обрезки концов рулонов и их соединения дуговой или точечной сваркой. В качестве отрезного устройства используют летучие пилы или пресс-ножницы. Тип профилегибочного агрегата обозначается с помощью четырех чисел (например, 1-3 X 500-1250). Первые два числа характеризуют толщину заготовки, два вторые — ширину заготовки (в миллиметрах).

Производство гнутых профилей на профилегибочных агрегатах осуществляется двумя основными способами. При непрерывном профилировании порезка профилей осуществляется за профилегибочным агрегатом, тогда как при поштучном профилировании заготовка режется на мерные длины перед агрегатом и только потом производится формоизменение. Бесконечный процесс профилирования обеспечивается сваркой заднего конца первого рулона с передним концом последующего рулона. В результате неправильной калибровки валков профилегибочного стана снижается качество профилей.

К дефектам внешнего вида профиля относятся серповидность (искривление в горизонтальной плоскости), винтообразность, волнистость, изгиб концов, искажение формы поперечных сечений на концах. Среди геометрических дефектов гнутых профилей выделяют изменение размеров крайних участков профиля, недоформовку радиусов закруглений, несоответствие заданным углам, несоответствие размерам по ширине и длине.

ISO-MILL RS-series – это охлаждающие жидкости для производства холоднокатаных и шовных труб и профилей. Полупрозрачные эмульсии для холодного проката, производства холодногнутых и труб сварных швом и профилей на системах профилирования. Обладают хорошими моющими свойствами и высокой стабильностью эмульсии.

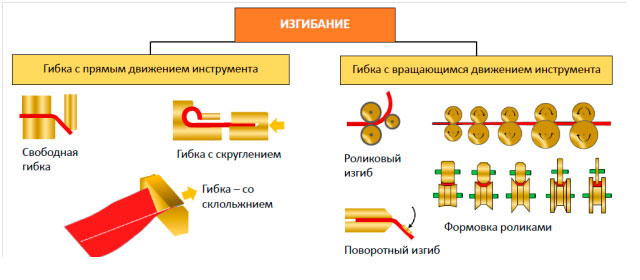

Рис. 1. Классификация процесса гибки по DIN 8583.

ISO-MILL RS серия - обладает преимуществами:

-

Отличная совместимость с различными металлами, а также с минеральными маслами.

-

Отсутствие неприятного запаха из-за биологической стабильности.

-

Хорошая фильтруемость и смешиваемость.

-

Экономия затрат за счет оптимизации интервалов замены.

-

Хорошая совместимость с кожей и отсутствие формальдегидов для защиты ваших сотрудников.

-

Состав, соответствующий требованиям REACh.

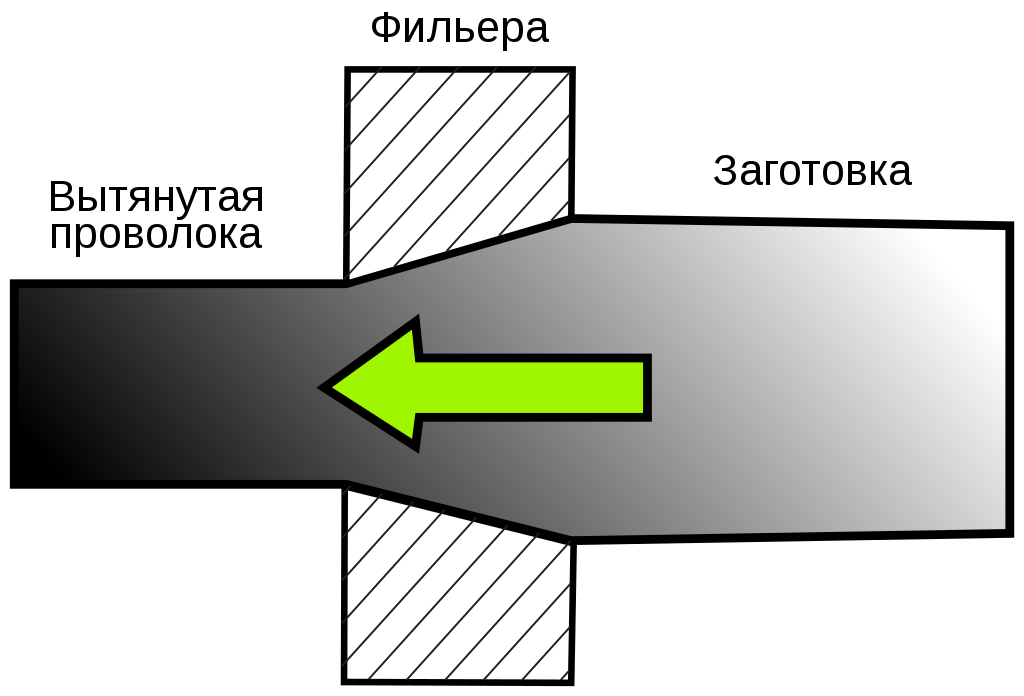

Волоче́ние — обработка металлов давлением, при которой изделия (заготовки) круглого или фасонного профиля (поперечного сечения) протягиваются через круглое или фасонное отверстие, сечение которого меньше сечения заготовки.

В результате площадь поперечного сечения заготовки уменьшается, а длина увеличивается. Волочение широко применяется в производстве металлических прутков (арматуры), проволоки, труб и других изделий. Производится на волочильных станках, основными частями которых являются волоки и устройства для протяжки заготовки.

Рис. 2. Схематическое изображение процесса волочения.

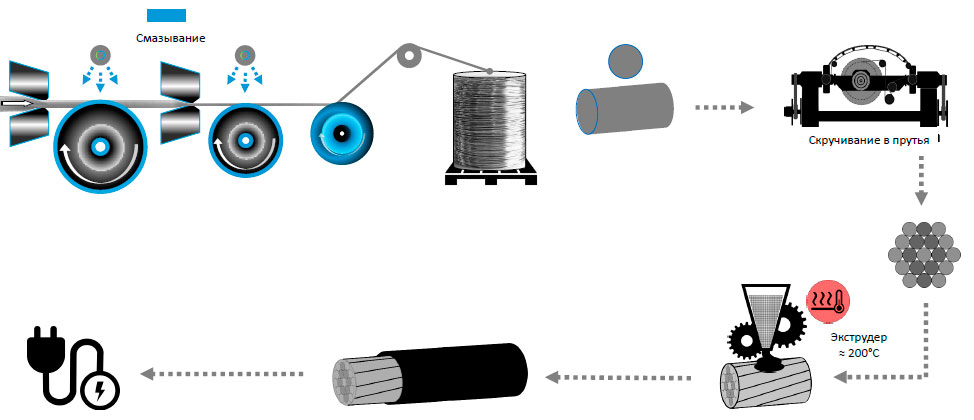

DRAWLUB AL серия – масла и водосмешиваемые концентраты, применяемые для волочения алюминиевой проволоки.

Рис. 3. Типичный процесс волочения алюминиевой проволоки.

DRAWLUB AL серия обладает преимуществами:

-

DRAWLUB AL - продукция одобрена OEM и доступна для всех диаметров проволоки и всех типов машин

-

DRAWLUB AL - смазочные материалы сокращают обрыв проволоки и снижают производственные затраты

-

DRAWLUB AL - смазочные материалы обладают высокой стабильностью при климатических нагрузках, сводят к минимуму сбои в производстве и предотвращают простои оборудования

-

DRAWLUB AL - чистые масляные смазки соответствуют требованиям REACh, частично одобрены FDA и доступны с различной вязкостью.

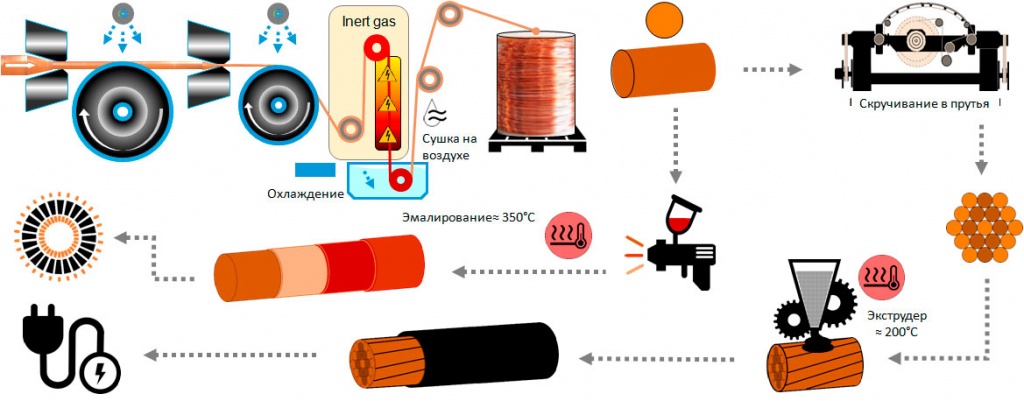

DRAWLUB C – серия Масла и водосмешиваемые концентраты, применяемые для волочения медной проволоки. Применяются в процессах - круглое и профильное волочение, поский прокат, холодный прокат, охлаждающие жидкости для отжига.

Рис. 4. Типичный процесс волочения медной проволоки.

DRAWLUB С – серия обладает преимуществами:

-

DRAWLUB C продукты доступны для всех диаметров проволоки и всех типов машин

-

DRAWLUB C эмульсии сокращают обрыв проволоки и сокращают производственные затраты

-

DRAWLUB C эмульсии обладают низкой склонностью к пенообразованию и легко фильтруются

-

DRAWLUB C продукты обладают высокой устойчивостью к климатическим воздействиям, сводят к минимуму сбои в производстве и предотвращают простои оборудования

-

DRAWLUB C продукты соответствуют требованиям REACh.

Объёмная холодная штамповка металла — разновидность обработки металлов давлением. Отличие её от обработки горячей штамповкой в том, что её выполняют при температуре сплава ниже точки рекристаллизации. Различают несколько видов холодной штамповки — холодная высадка, холодное выдавливание и штамповка в открытых штампах.

Такая обработка осуществляется в несколько операций, что обеспечивает постепенное и последовательное изменение формы: от изначальной формы заготовки до требуемой формы изделия. В процессе металлообработки происходит упрочнение материала и снижение его пластичности. Для увеличения пластичности и уменьшения сопротивления последующим деформациям применяют межоперационные отжиги, особенно в случаях, когда осуществляется большое число переходов.

Детали, изготовленные способом объёмной холодной штамповки, характеризуются высокой точностью: полые изделия, изготовленные этим способом, могут иметь толщину стенки, измеряемую в десятых и сотых долях мм. Технически, применение этой технологии позволяет изготавливать детали особо сложных форм, которые невозможно получить, используя другие методы обработки. Формовка металла без разрушения его целостности позволяет увеличить коэффициент использования материала до 95% даже для деталей сложной конфигурации

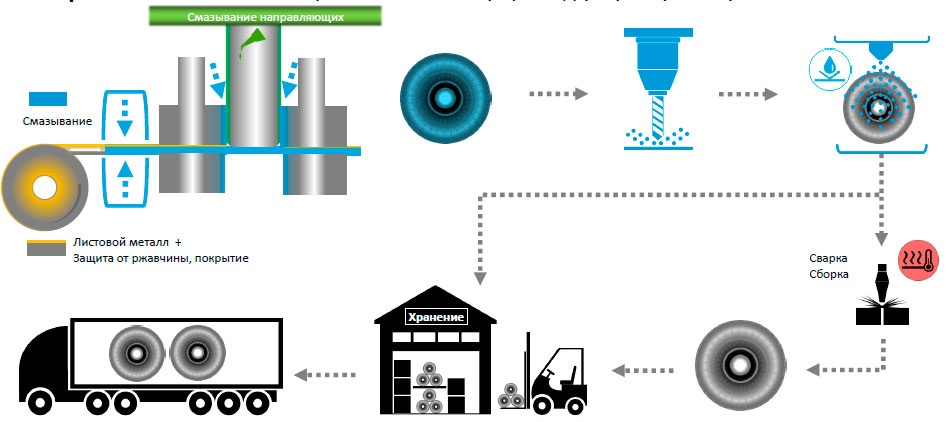

ISOFORM S - серия масла для вырубки, штамповки и глубокой вытяжки для производства компонентов из листового металла, например компоненты трансмиссии, сосуды под давлением, фланцы трубопроводов и т. д.

Рис. 5. Типичный процесс штамповки и глубокой вытяжки корпусного изделия.

ISOFORM S серия обладает преимуществами:

-

ISOFORM S – серия обеспечивает экономию средств за счет длительного срока службы инструмента и оптимальных интервалов обслуживания

-

Безопасное рабочее состояние благодаря минимальному образованию аэрозолей

-

Предотвращение затрат на утилизацию за счет использования ISOFORM S - серии в качестве альтернативы без хлора (регламент CLP)

-

ISOFORM S - серия прошла полевые испытания в различных областях применения и процессов формовки. Каждый продукт будет точно адаптирован к соответствующему процессу

-

ISOFORM S - серия соответствует требованиям REACh

-

Продукты ISOFORM S одобрены ZF Friedrichshafen AG

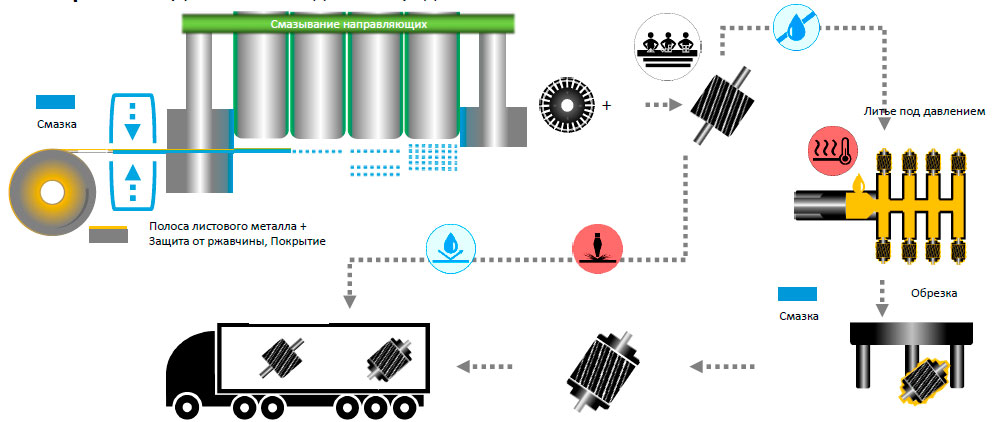

ISOLUBE V серия - испаряющиеся масла для вырубки и штамповки, например для вырубки или удаления заусенцев с литых алюминиевых деталей. Применяются в процессах: Удаление заусенцев / обрезка литых алюминиевых деталей, заготовка и укладка пластин для электромоторов, штамповка, перфорация наконечников электрического кабеля.

Рис. 6. Типичный процесс штамповки для тонколистового металла.

ISOLUBE V серия обладает преимуществами:

-

Низкий расход, хорошие смазывающие характеристики, легкий запах и низкое образование отложений положительно оцениваются клиентами

-

Можно экономично наносить за счет использования новейшей технологии микрораспыления.

-

Не содержат VOC * в соответствии с директивой VOC * 2010/75 / EU

-

Испаряются в зависимости от условий процесса, расходуется примерно на 70% меньше по сравнению с ПРОДУКТОМ, содержащим VOC *. Последующие процессы не нарушаются, и загрязнение воздуха может быть значительно снижено.

-

Быстрое высыхание

-

Сбалансированные смазывающие свойства

-

Оптимальная переносимость на коже.

Продукты PETROFER для обработки металла давлением ISO-MILL RS; ISOLUBE V; ISOFORM S; DRAWLUB С; DRAWLUB Al Преимущества:

-

Высокий уровень гарантии качества Petrofer и лучшее качество сырья гарантируют бесперебойную дальнейшую переработку, например, литье под давлением, обрезка, пескоструйная обработка и т. д.

-

Более 40 лет опыта, а также экспериментов и одобрений для конкретных процессов, например лучший диапазон «кипения» при испарении и испытания на термическое обезжиривание обеспечивают высокую надежность процесса и оптимальную ПРОДУКТИВНОСТЬ для пользователя.

-

Кейсы, исследования и релизы процессов, оптимизирующие безопасность, качество и функциональность для наших клиентов

-

Составы, соответствующие требованиям REACh

+7 (499) 277-15-77

+7 (499) 277-15-77 ind@alleya-group.ru

ind@alleya-group.ru