НЕРЖАВЕЮЩАЯ СТАЛЬ. ОСОБЕННОСТИ ОБРАБОТКИ И ВЫБОРА СОЖ.

Рисунок 1 Изделия из нержавеющей стали

Нержавеющая сталь - это сплав на основе железа как основного элемента Fe, с содержанием легирующие компонентов:

• Содержание хрома Cr превышает 12%.

• Как правило, с низким содержанием углерода C ≤ 0,05 %

• Добавление элементов, таких как никель Ni, хром Cr, молибден Mo, ниобий Nb и титан Ti определяет разные эксплуатационные свойства сплава, например, стойкость к коррозии или прочность при высоких температурах.

• Хром при взаимодействии с кислородом O образует пассивирующий слой Cr2 O3 на поверхности стали, что придает ей стойкость к коррозии. Разработано огромное количество типов нержавеющих сталей специального назначения, характеристики которых уникальны.2. Классификация нержавеющих сталей.

Нержавеющую сталь можно разделить на пять основных групп, их классифицируют по форме кристаллической решетки и составу:

Ферритная, или хромистая нержавеющая сталь. Содержание хрома 12-27%, углерода 0,2%. Объемно-центрированная кристаллическая решетка, характерная для большинства сплавов на основе железа и углерода. Основным легирующим элементом является хром. Ферриты обладают высокой прочностью и пластичностью, магнитны. Обозначаются данные марки: 15Х28, 08Х18Т и др. Ферритные нержавеющие стали обозначаются как системы сплавов Fe-Cr-(Mo), в которых содержание углерода ограничено. Ферритные марки, как правило, не содержат никеля, но некоторые из сверхлегированных ферритных марок могут содержать никель для улучшения перехода от пластичности к хрупкости. Основные потребители хромистых ферритных сталей – производственные предприятия химической отрасли, тяжелого машиностроения, энергетической сферы.

Аустенитная нержавеющая сталь.

Гранецентрированная кубическая решетка формируется за счет стабилизирующего действия хрома, никеля и марганца. Общая доля этих элементов достигает 33%. Материал хорошо сваривается, более вязок и пластичен, чем ферритный, не магнитен. К маркам аустенитного класса относятся: 04Х18Н10, 12Х18Н10Т, 12Х18Н9Т, 12Х18Н9, 08Х18Н10, AISI 304, AISI 316 и др. Аустенитные марки обозначаются как система сплавов (Fe-Cr-Ni-(Mo)) . Содержание углерода ограничено низкими уровнями (<0,08%), в то время как содержание хрома и Ni колеблется в пределах 16-28% и 3,5–32% соответственно. Хром и никель обеспечивают стабилизацию аустенитной нержавеющей стали в широком диапазоне температур . Как правило, 8% никеля считается самым низким содержанием для стабилизации полностью аустенитной структуры, поэтому содержание хрома в 18% является минимальным. Аустенитная структура с повышенным содержанием азота (N) обладает повышенной прочностью и стойкостью к коррозии, имеет низкую обрабатываемость наряду с увеличенной стойкостью к деформации. Аустениты являются самым распространенным типом, к ним относятся пищевые стали и материалы специального назначения, особо стойкие к агрессивным средам.

Мартенситная (углеродистая) нержавеющая сталь.

К этому классу относят наиболее прочные нержавеющие стали, в которых много углерода, при этом никель отсутствует или вводится в минимальном количестве. Все полуфабрикаты проходят сложную термическую обработку в ходе, которой осуществляется мартенситное превращение. Марки: 20Х13, 40Х13, 30Х13 и др. Мартенситные марки обозначаются как системы сплавов (Fe-Cr-C-(Ni-Mo)), и это семейство сталей может быть упрочнено термообработкой. Изделия этой группы чрезвычайно износостойки, хорошо эксплуатируются в условиях высоких температур, но больше подвержены коррозийным процессам

Комбинированная нержавеющая сталь (аустенитно-ферритная или аустенитно-мартенситная). Примеры марок: 08Х22Н6Т, 12Х21Н5Т и др.

Для лучшего понимания состава и основных свойств нержавеющих сплавов важно знать принцип их маркировки. Принцип расшифровки обозначения марок следующий:

- первый числовой показатель обозначает количество углерода в сотых долях %;

- обозначения: «Х» – хром, «М» – молибден, «Н» – никель - показывают содержание данных элементов, исчисляемых в %.

Аустенитные и ферритные нержавеющие стали наиболее широко используются в автомобильной, судостроительной, атомной и обрабатывающей промышленности благодаря превосходной коррозионной стойкости и механической прочности.

3. Обрабатываемость.

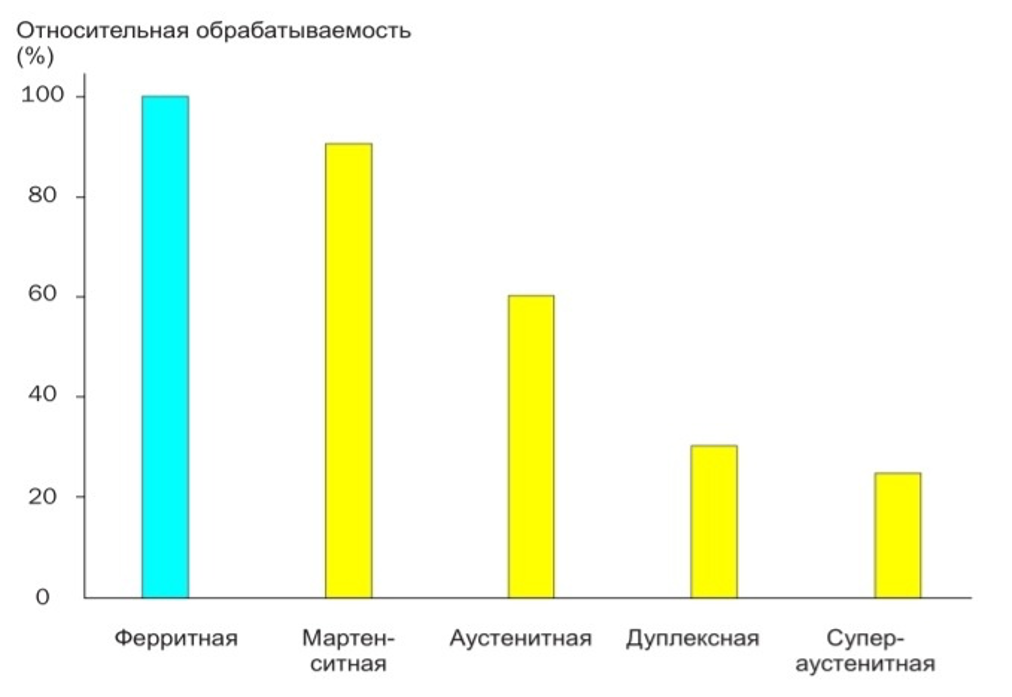

Отличительной особенностью обработки нержавеющих сталей и особенно аустенитных сталей является выделение большого количества тепла. Это ключевой фактор, негативно влияющий на обработку, и если тепло эффективно не отводится, то это ведет к перегреву инструмента. В целом обрабатываемость нержавеющей стали зависит от состава легирующих элементов, термической обработки и метода получения заготовки (ковка, литьё и пр.). Обрабатываемость нержавеющей стали ухудшается с повышением содержания легирующих элементов. Нержавеющая сталь обладает рядом особенностей, которые нужно учитывать при ее обработке:

1. Твердость: нержавеющая сталь обычно имеет высокую твердость, что делает ее трудной для обработки. Для ее резки и формирования требуется использовать инструменты с повышенной прочностью и стойкостью к износу.

2. Подверженность заусенцам: При некорректной обработке нержавеющая сталь может образовывать заусенцы, что может привести к повышенным напряжениям в материале. Для предотвращения заусенцев следует использовать правильные параметры резки и применять специализированные инструменты.

3. Коррозионная стойкость: Нержавеющая сталь известна своей высокой коррозионной стойкостью. Однако, при обработке ее поверхности могут появиться загрязнения или микротрещины, которые могут привести к коррозии. После обработки поверхности следует очистить и защитить ее от воздействия окружающей среды, чтобы обеспечить сохранение коррозионной стойкости.

4. Высокая термическая проводимость: Нержавеющая сталь обладает высокой термической проводимостью, что может вызывать проблемы при обработке. При сварке или нагреве стали необходимо контролировать равномерное распределение тепла, чтобы избежать деформации или возникновения термических напряжений.

5. Вязкость: Нержавеющая сталь имеет большую вязкость, что может усложнять процесс обработки. Резка и формирование стали могут потребовать большего усилия и специализированного оборудования, чтобы достичь требуемой формы и размера.

Общим правилом при обработке нержавеющей стали является использование правильного оборудования и инструментов, а также соблюдение определенных параметров обработки.

Вот некоторые особенности обработки нержавеющих сплавов:

• Удельная сила резания: 1800-2850 Н/мм².

• Механическая обработка нержавеющих сталей характеризуется значительными усилиями резания, наростообразованием на кромке, а также наблюдается упрочнение поверхностного слоя.

• Сера (S) повышает обрабатываемость нержавеющей стали.

• При обработке сталей с высоким содержанием углерода (>0,2%) наблюдается интенсивный износ по задней поверхности резца.

График 1. Уровень относительной обрабатываемости нержавеющих сталей

• Молибден и азот ухудшают обрабатываемость, но обеспечивают кислотостойкость и способствуют термостойкости.

4. Выбор СОЖ в зависимости от твердости обрабатываемого металла.

Выбор СОЖ (смазочно-охлаждающей жидкости) зависит от множества факторов, включая твердость (как правило указывается по Роквелл, HRC) обрабатываемого металла.

При обработке мягких металлов, таких как алюминий или медь, часто используются СОЖ с низким содержанием масла чтобы предотвратить налипание стружки. Для мягких металлов требуется СОЖ, которая обеспечит достаточное охлаждение без слишком высокой смазочной способности. СОЖ с высоким содержанием масла и добавками ЕР-присадок обычно используются для обработки твердых металлов, таких как нержавеющая и легированная сталь. Твердые металлы требуют более сильного смазывания для предотвращения износа режущего инструмента и поверхности обрабатываемого изделия. Высокое содержание масла обеспечивает эффективное смазывание, а ЕР-присадки улучшают антифрикционные свойства СОЖ, предотвращая образование заусенцев и задиров на поверхности обрабатываемого металла.

Однако выбор СОЖ зависит не только от твердости металла. Он также зависит от скорости резания, типа обрабатываемой детали, типа обрабатывающего инструмента и других факторов. Поэтому перед выбором СОЖ необходимо учитывать все эти факторы и конкретные требования к обработке металла.

Рисунок 2 Токарная обработка нержавеющей стали

5. Требования к СОЖ при обработке нержавеющей стали.

При обработке нержавеющей стали требуется использовать специальные смазочно-охлаждающие жидкости (СОЖ), которые обеспечивают эффективное охлаждение, снижают трение и продлевают срок эксплуатации инструмента. Вот некоторые требования к СОЖ при обработке нержавеющей стали:

1. Специализированный состав: СОЖ должен быть разработан специально для обработки нержавеющей стали. Смазочно-охлаждающая жидкость должна уменьшать выделение тепла во время механической обработки, что поможет предотвратить износ поверхности инструмента. СОЖ помогает удалять стружку из зоны резания, сохраняя режущий инструмент без перегрева и продлевая срок его службы. Также снижается сила трения в зоне резания за счет смазывающих свойств масла и пакета EP присадок.

2. Охлаждающая способность: СОЖ должен обладать высокой охлаждающей способностью для снижения температуры, возникновения перегрева и деформации материала.

3. Снижение трения: СОЖ должен быть способен снизить трение при контакте инструмента с нержавеющей сталью. Это поможет улучшить качество обработки, снизить износ инструмента и повысить его срок службы.

6. СОЖ PETROFER для обработки нержавеющей стали

Компания Petrofer имеет многолетний положительный опыт по разработке и производству высокоэффективных смазочно-охлаждающих жидкостей для обработки нержавеющих сплавов. Ниже перечислены основные продукты Petrofer, применяемые при обработке нержавеющих сталей:

EMULCUT 100 - полусинтетическая СОЖ, используется для чистовой, получистовой и черновой обработки нержавеющей стали, чугуна и алюминиевых сплавов. Кроме того, его можно использовать в операциях глубокой вытяжки при высоких концентрациях.

EMULCUT 116 – высокопроизводительная СОЖ, без бора и формальдегида, для механической обработки нержавеющей стали, чугуна, алюминиевых сплавов и труднообрабатываемых сплавов.

ISOPAL 4035 FF – Водосмешиваемая смазочно-охлаждающая жидкость, содержащая бор и амины. CОЖ прекрасно подходит для легко- и средненагруженных операций обработки резанием нержавеющей стали ,чугуна, различных сплавов алюминия.

EMULCUT 160 BW - это высокоэффективная охлаждающая жидкость, без содержания бора и формальдегида. Продукт может использоваться для обработки стали, сплавах на основе никеля, титана, нержавеющей стали, чугуна, алюминия, меди, латуни.

ISOCOOL 1020 BF – новейшая синтетическая водорастворимая СОЖ. Композиция без бора и содержания биоцидов, обладает превосходной производительностью, обеспечивая при этом

исключительную бактериальную устойчивость.

Мы будем рады оказать содействие в решении задач по оптимальному выбору смазочно-охлаждающих жидкостей Petrofer для обработки нержавеющей стали на вашем производственном предприятии.

Науменко М.

ООО Аллея Групп

+7 (499) 277-15-77

+7 (499) 277-15-77 ind@alleya-group.ru

ind@alleya-group.ru