MQL система

MQL система

Подача смазочно-охлаждающей жидкости потоком и через инструмент широко используются для операций механической обработки. Использование большого количества смазочно-охлаждающей жидкости может повлиять на окружающую среду и увеличить производственные затраты и, возможно, привести к загрязнению почвы, чрезмерному потреблению энергии, необходимости влажной утилизации стружки и потенциальным проблемам со здоровьем и безопасностью. Обработка с минимальным количеством смазки (MQL) включает нанесение небольшого количества смазки на масляной основе в процесс обработки в попытке заменить обычную систему охлаждающей жидкости. В данной статье представлена классификация методов MQL, обсуждаются их преимущества и недостатки. Также представлены результаты измерений сил резания и шероховатости поверхности при обработке одного вида алюминиевой бронзы с использованием MQL. В качестве охлаждающей и смазывающей среды использовалась система масло+вода. Результаты показывают, что сила резания менее 16%, а также параметры шероховатости поверхности по сравнению с обработкой без использования СОЖ и смазок.

1. ВВЕДЕНИЕ

Основные функции жидкости для обработки металлов (СОЖ) заключаются в обеспечении охлаждения и смазки и, таким образом, в снижении жесткости процессов контакта на стыках режущий инструмент-стружка и режущий инструмент-деталь. Металлообрабатывающая жидкость может значительно влиять на трибологические условия на этих границах раздела, изменяя температуру контакта, нормальные и касательные напряжения и их распределение по границам раздела, тип и / или механизм износа инструмента, целостность обработанной поверхности и остаточные напряжения при механической обработке, возникающие в обработанные детали и т. д. Жидкость для обработки металла также должна обеспечивать вторичные сервисные действия, например, промывку обработанной детали или транспортировку стружки при глубоком сверлении, при котором жидкость для обработки металла перемещает стружку на значительные расстояния.

Хотя значение жидкостей для металлообработки широко признано, смазочно-охлаждающие жидкости часто рассматриваются как вспомогательные среды, которые необходимы, но не важны. Во многих случаях конструкция или выбор системы подачи металлообрабатывающей жидкости основывается на предположении, что чем больше используется смазка, тем лучше поддержка процесса резания. В результате зона обработки часто заполняется жидкостью для обработки металла без учета требований и специфики операции.

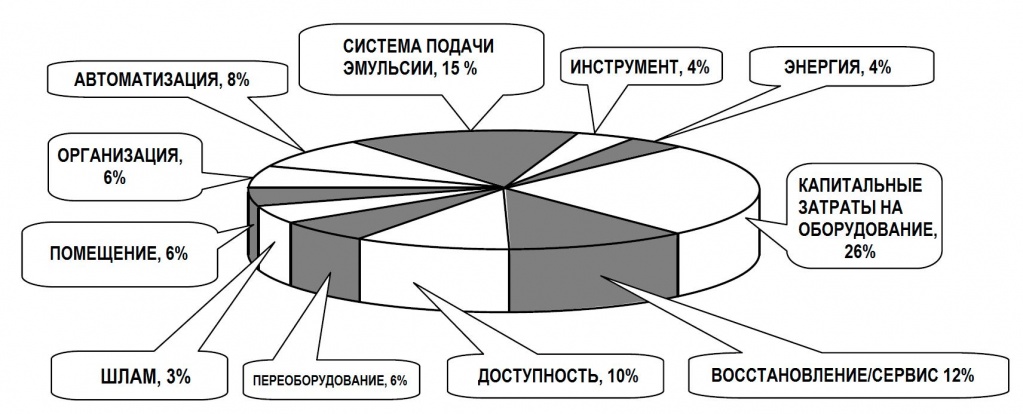

Согласно производственной статистике, показанной на рис. 1, общие затраты на приобретение, обслуживание и утилизацию охлаждающих жидкостей составляют от 8% до 20% (примерно 15%) от общих производственных затрат в зависимости от заготовки, структуры производства и места производства. Стоимость инструмента существенно ниже (обычно около 4%). Стоимость, а также проблемы со здоровьем и окружающей средой вынуждают производственные предприятия резко снижать расход охлаждающей жидкости и, по возможности, полностью исключать его. В результате эти тенденции склоняются к двум более экономичным и экологически чистым концепциям механической обработки, называемым «сухой обработкой» и «обработкой MQL» или «почти сухой обработкой».

Рисунок 1. Распределение производственных затрат на обработку с СОЖ.

Экологические и санитарные аспекты производства, использования и утилизации жидкостей для металлообработки стали очень важными в связи с новым ужесточением законодательства, особенно в Европе. В Европейском Союзе жидкости и смазочные материалы для металлообработки включены в добровольную инициативу Eco-label, которая направлена на стимулирование спроса и предложения на продукцию с меньшим воздействием на окружающую среду. Число национальных стандартов экологической маркировки жидкостей для металлообработки и других химикатов постоянно растет, включая сертификацию Blue Angel в Германии, стандарт SS 155434 в Швеции и постановление VAMIL в Нидерландах. В Великобритании Управление здравоохранения и безопасности разрабатывает более строгие обязательные пределы воздействия на рабочем месте аэрозольного тумана от жидкостей для металлообработки.

По оценкам специалистов, потребление жидкости для металлообработки в США составляет более 100 миллионов галлонов в год. Типичный крупный автомобильный завод по переработке металла утилизирует более 2,28 миллиона литров концентратов рабочих жидкостей в год и более 1,14 миллиона литров чистого масла в год. В Германии расход охлаждающей жидкости составляет около 75 500 тонн в год. В Японии расход жидкости для обработки металлов составляет 100 000 килолитров несмешивающейся с водой (стоимость утилизации 35–50 иен за литр), 50 000 килолитров СОЖ без хлора (стоимость утилизации 300 йен за литр) и 10 000 килолитров СОЖ с хлором (стоимость утилизации 2250 йен за литр).

По данным Национального института безопасности и гигиены труда (NIOSH), более 1 миллиона рабочих в США подвергаются воздействию жидкостей для обработки металлов. Машинисты, механики, слесари и другие механизаторы и наладчики имеют наибольший контакт с этими жидкостями. Однако рабочие, выполняющие сборочные операции, также могут подвергнуться воздействию, если на обрабатываемом изделии останутся жидкости для металлообработки. Рабочие, не являющиеся машинистами, также могут подвергаться воздействию тумана рабочей жидкости по металлу, если системы вентиляции плохо спроектированы или не соответствуют требованиям. Рабочие могут подвергаться воздействию при контакте с кожей, вдыхании (вдыхании) или проглатывание (проглатывание) частиц, тумана и аэрозолей.

Есть несколько основных способов уменьшить негативное воздействие обработки металла на окружающую среду, экономику и здоровье человека.

- Сбалансированный подбор жидкостей для металлообработки.

- Правильное применение жидкостей для металлообработки.

- Тщательное управление жидкостями для металлообработки.

- Постепенное сокращение использования жидкостей для металлообработки за счет увеличения использования обработки MQL (или почти сухая) и сухая обработка.

В настоящее время прилагается много усилий для развития и усовершенствования процессов обработки с использованием меньшего количества рабочих жидкостей или без них.

2. ОБРАБОТКА MQL

Обработка с минимальным количеством смазки (MQL), также известная как почти сухая обработка (NDM), подает очень небольшое количество смазки в зону обработки. Разработана как альтернатива заливной и внутренней подаче охлаждающей жидкости под высоким давлением для снижения расхода жидкости для металлообработки.

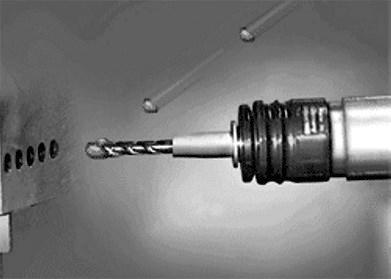

При механической обработке MQL охлаждающая среда подается в виде смеси воздуха и масла в форме аэрозоля (часто называемого туманом). Аэрозоль - это газовая суспензия (висящая) в воздухе твердых или жидких частиц. При механической обработке MQL аэрозоли представляют собой капли масла, диспергированные в воздушной струе. Идеализированная картина обработки MQL показана на рис. 2: маленькие капельки масла, переносимые воздухом, летят прямо в рабочую зону инструмента, обеспечивая необходимое охлаждающее и смазывающее действие (примечание: размер капель масла и размер сверла различаются).

Рисунок 2. Идеализированный образ MQL механическая обработка

Аэрозоли образуются с помощью процесса, называемого распылением, который представляет собой преобразование объема жидкости в аэрозоль или туман (то есть сбор крошечных капель), часто при пропускании жидкости через сопло. Распылитель - это устройство для распыления; карбюраторы, аэрографы и спреи - лишь несколько примеров повсеместно используемых распылителей. Несмотря на название, это обычно не означает, что частицы уменьшаются до атомных размеров. Скорее, генерируется капли размером 1–5 мкм. Поскольку рабочая жидкость для металла не видна в рабочей зоне, а стружка выглядит сухой, такое нанесение минимального количества смазки называется почти сухой обработкой.

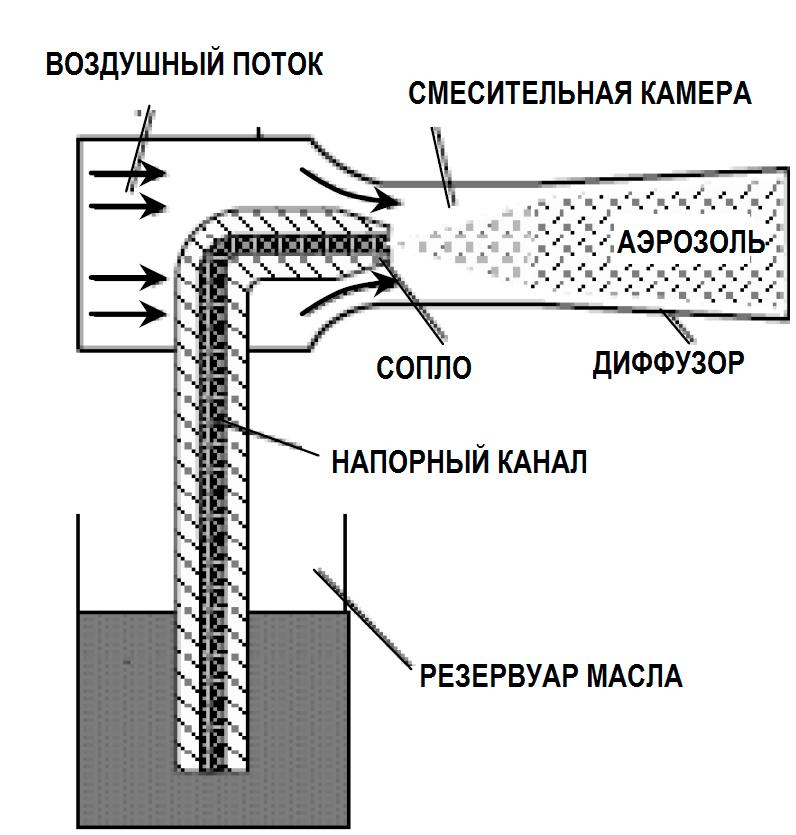

Распылитель – это эжектор, в котором энергия сжатого газа, обычно воздуха, забираемого из источника питания, используется для распыления масла. Затем масло транспортируется воздухом в системе распределения низкого давления в зону обработки. Принцип работы распылителя показан на рис. 3. Когда сжатый воздух проходит через канал Вентури, узкое горло вокруг выпускного сопла создает эффект Вентури в смесительной камере, то есть в зоне, где статическое давление ниже атмосферного. Давление (часто называемое частичным вакуумом). Этот частичный вакуум всасывает масло из масляного резервуара, где масло поддерживается под постоянным гидравлическим напором. Воздух, проходящий через смесительную камеру, распыляет масляный поток в аэрозоль из частиц микронного размера.

Рисунок 3. Модель простого распылителя.

2.1. Классификация обработки MQL по аэрозольной подаче.

Как в литературе, так и на практике нет общепризнанных классификаций обработки MQL, поэтому инженеру-практику или руководителю завода очень сложно сделать правильный выбор в отношении режимов обработки MQL и необходимого оборудования. К первому уровню классификации MQL относится способ подачи аэрозоля в зону обработки:

а) MQL с внешней подачей аэрозоля (подача аэрозоля осуществляется с помощью внешнего сопла, размещенного в машине, аналогично соплу для подачи заливки рабочей жидкости);

б) MQL с внутренним (через-инструмент) аэрозольное питание (аэрозоль подаются через инструмент, аналогичного способ высокого давления внутренней подачи жидкости).

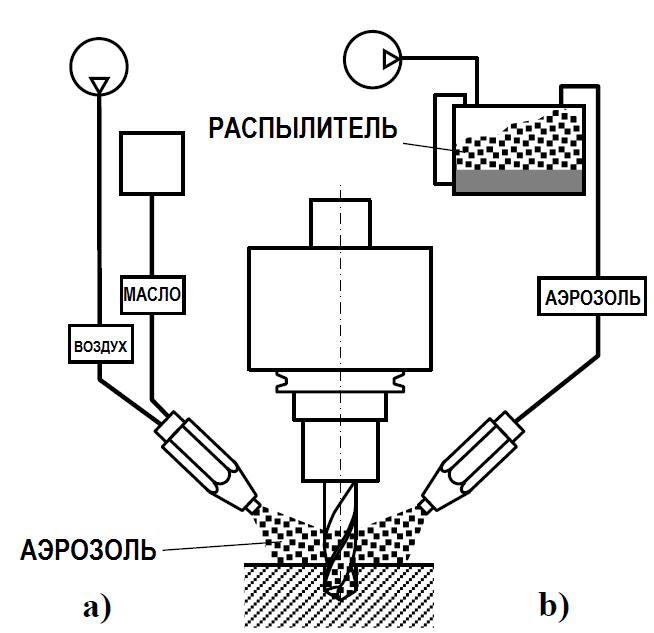

В MQL есть два варианта с внешней подачей аэрозоля, которые показаны на рис. 4:

- MQL с эжекторным соплом. Масло и сжатый воздух подаются к соплу эжектора, и аэрозоль образуется сразу после сопла, как показано на рис. 4.a;

- MQL с обычной насадкой. Аэрозоль готовится во внешнем распылителе, а затем подается в обычное сопло, как показано на рис.4.b. Конструкция форсунки аналогична той, что используется в системе подачи MWF.

Рисунок 4. Принцип MQL с внешней подачей аэрозоля.

Как следует из названия, MQL с внутренней подачей аэрозоля включает внутренние каналы для подачи аэрозоля. Есть два варианта:

- MQL с внешним распылителем. Аэрозоль готовится во внешнем распылителе и затем подается через шпиндель и внутренние каналы, выполненные в инструменте.

- MQL с внутренним распылителем, расположенным в шпинделе станка. Это более привлекательная концепция: смешивать воздух и масло как можно ближе к инструменту в хорошо продуманной смесительной камере.

2.2. Классификация обработки MQL по аэрозольному составу

Вообще говоря, по составу аэрозолей существует две группы обработки MQL. Первая группа представляет собой аэрозоль в виде воздушно-масляной смеси. Расход масла в этой смеси выбирается в диапазоне 30–600 мл / ч в зависимости от конструкции системы MQL, характера операции обработки, рабочего материала и многих других факторов. Вторая группа - это так называемая продвинутая система MQL, использующая аэрозоль, в состав которой входит не только масло, но и некоторые другие компоненты. Есть два примера продвинутых систем MQL: масло на капле воды и продвинутая обработка с минимальным количеством охлаждающей смазки (обработка MQCL).

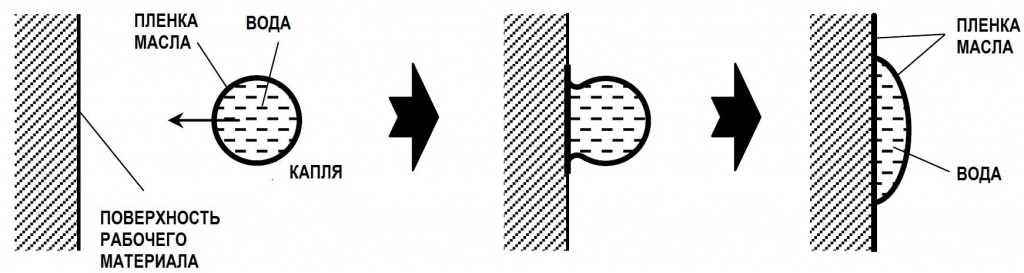

Масло на капле воды MQL включает подачу капель воды, покрытых тонкой масляной пленкой. Этот метод обладает как охлаждающими, так и смазывающими свойствами. Первое обусловлено свойствами воды (высокая удельная теплоемкость, плотность и теплопроводность по сравнению с воздухом) и ее испарением. Последнее связано с особой конфигурацией капли.

MQL, основанный на концепции масла на капле воды, показан на рис. 5, на котором показано идеальное масло на капле воды, движущееся к горячей поверхности. Когда капля достигает инструмента или поверхности горячей детали, смазочное масло растекается по поверхности до того, как растекется вода. Ожидается, что капли воды будут выполнять три задачи: переносить смазку, эффективно распределять смазку по поверхности за счет инерции и охлаждать поверхность из-за ее высокой теплоемкости и испарения. Чтобы сделать это понятие практичным, то есть, чтобы генерировать нефть на каплях воды, специально сконструированное выпускное сопло необходимо.

Результаты экспериментальных исследований представлены в следующем разделе статьи, посвященном именно использованию данной MQL-системы.

Рис. 5. Концепция обработки MQL.

3. ЭКСПЕРИМЕНТАЛЬНАЯ РАБОТА.

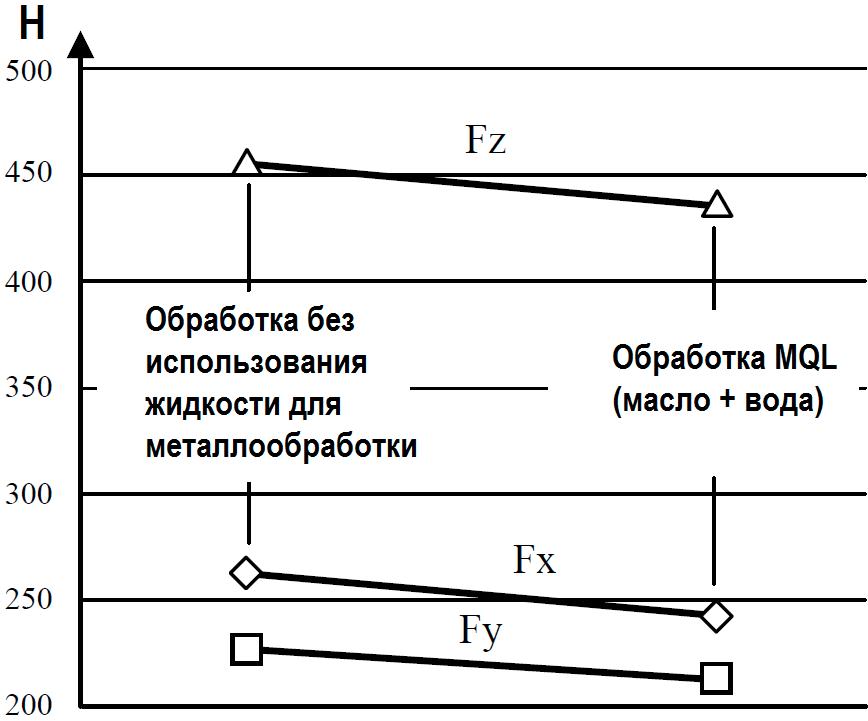

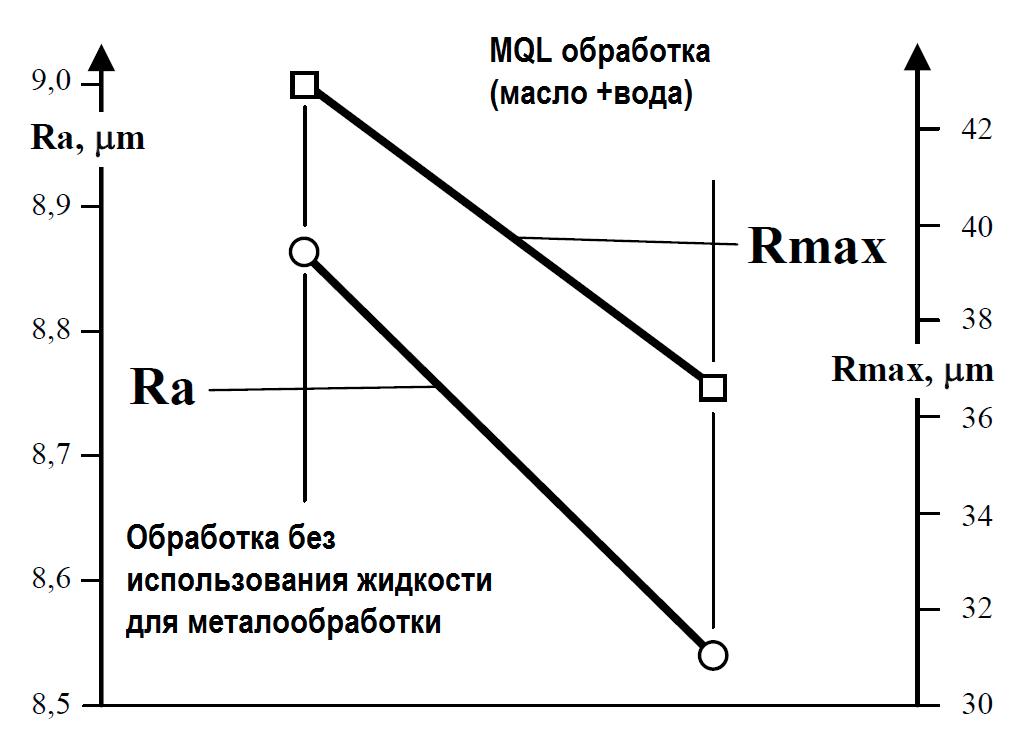

За последние десять лет было проведено множество исследований в области обработки MQL. Многие результаты различных исследований доступны в периодической литературе. Механические испытания проводились на токарном станке. Материал заготовки - это разновидность меток из алюминия и бронзы, твердостью 150 HB. Испытания на механическую обработку проводились токарной обработкой двумя способами: без использования металлообрабатывающей жидкости и с использованием механической обработки MQL (масло на капле воды). Условия токарной обработки были следующими: скорость резания v = 130 м / мин, глубина резания d = 1,5 мм, подача f = 0,16 мм обр. Условия обработки MQL были следующими: количество масла 50 мл / ч, количество воды 50 мл / ч, давление сжатого воздуха p = 2 бар. Используется растительное (биоразлагаемое) рапсовое масло. Используя соответствующее измерительное оборудование, измеряются силы резания (динамометр), а также параметры шероховатости поверхности (пертометр). В таблице 1 приведены результаты измерения сил резания и параметров шероховатости поверхности. Соответствующая графическая интерпретация этих результатов представлена на рисунках 7 и 8.

Таблица 1. Результаты измерения сил резания и параметров шероховатости поверхности.

|

Операция обработки |

Силы резания, Н |

Параметр шероховатости поверхности, мкм |

|||

|

Fx |

Fy |

Fz |

Ra |

Rmax |

|

|

Обработка без использования рабочей жидкости по металлу |

262 |

227 |

455 |

8.86 |

42.90 |

|

Обработка MQL (масло на капле воды) |

243 |

213 |

436 |

8.54 |

36.6 |

Рисунок 6. Графическая интерпретация результатов измерения сил резания.

Рисунок 7. Графическая интерпретация результатов измерения параметров шероховатости поверхности.

4. ВЫВОД

При анализе результатов измерения силы резания можно сделать следующие выводы. При обработке MQL измеряются меньшее усилие резания и все три составляющие силы. При расчете общих сил резания на основе измеренных значений компонентов, обработка без использования СОЖ и смазок дает усилие Ft = 572 Н, а обработка масляной капли MQL дает усилие Fr = 485 Н. Очевидное различие: целых 16%.

Также, рассматривая измеренные значения параметров шероховатости поверхности, видно, что более низкие значения измерены при механической обработке MQL. Следовательно, лучшее качество обработанной поверхности достигается обработкой MQL.

Наконец, в качестве общего можно сделать следующие выводы:

-Применение MQL-обработки намного более приемлемо с экологической точки зрения, поскольку при обработке используется растительное масло, не загрязняющее окружающую среду,

- Количество используемого масла во много раз меньше, чем при классической обработке с интенсивным использованием охлаждающих и смазочных материалов,

- Меньшее усилие резания на 16% для обработки MQL фактически означает меньшее энергопотребление, что очень важно с точки зрения экономии энергии (устойчивости), и

- Лучшее качество обработанной поверхности достигается обработкой MQL по сравнению с обработкой без металлообрабатывающей жидкости.

+7 (499) 277-15-77

+7 (499) 277-15-77 ind@alleya-group.ru

ind@alleya-group.ru