Мониторинг срока службы консистентных смазок

Примерно 90 процентов всех подшипников смазываются консистентной смазкой. Анализ смазки проводится, конечно, не для всех подшипников. Но тщательный мониторинг состояния подшипника и смазки в нем может сэкономить деньги.

Исторически сложилось так, что анализ пластичной смазки ограничивался тестированием новых пластичных смазок для контроля качества. Технически это было связано с объемом образца, необходимым для выполнения обычных методов ASTM.

Однако за последние пару десятилетий новые аналитические методы позволили определить эксплуатационную пригодность смазки, используя как можно меньший объем пробы.

Отбор смазок для анализа

Если на заводе есть сотни смазанных подшипников, до которых так трудно добраться, что их необходимо снять и отправить в лабораторию для анализа смазки, потребуется экстраполировать данные, полученные на нескольких подшипниках, на всю группу подшипников, чтобы сделать соответствующие выводы.

Примером этого может быть определение основной причины ряда повторяющихся отказов подшипников на заводе. Опыт показывает, что в данном случае и в данных условиях большинство отказов, если они связаны со смазкой, происходят от одной и той же причины. Поэтому стоит взять группу подшипников с разным сроком службы и отправить их на анализ.

После завершения результаты испытаний можно использовать для принятия обоснованного решения о выборе смазки, интервалах между заменами, общих механизмах износа и типичных уровнях чистоты.

Второй вопрос, действительно ли образец смазки репрезентативен. В этом случае техник должен знать о различиях, которые можно получить из анализа смазки, расположенной на стыках дорожек качения подшипников, по сравнению со смазкой, которая была вытолкнута и находится вокруг внешней части корпуса. Таким образом, расположение точки отбора проб жизненно важно.

Обычно представляющий интерес образец смазки - это смазка, выполняющая работу на контактных поверхностях в зоне нагрузки подшипника. Этот образец консистентной смазки будет иметь наибольшее количество признаков износа, загрязнения и разложения и в целом будет наиболее репрезентативным, хотя его, вероятно, будет труднее всего получить.

Анализ проб использованной смазки

Изменения в консистенции смазки

Смазка состоит из базового масла, загустителя и присадок, которые действуют примерно так же, как присадки к маслу. Консистенция смазки определяется типом и соотношением загустителя к маслу и его вязкостью. Смазка может затвердеть или размягчиться в процессе эксплуатации из-за загрязнения, потери масла или механического сдвига.

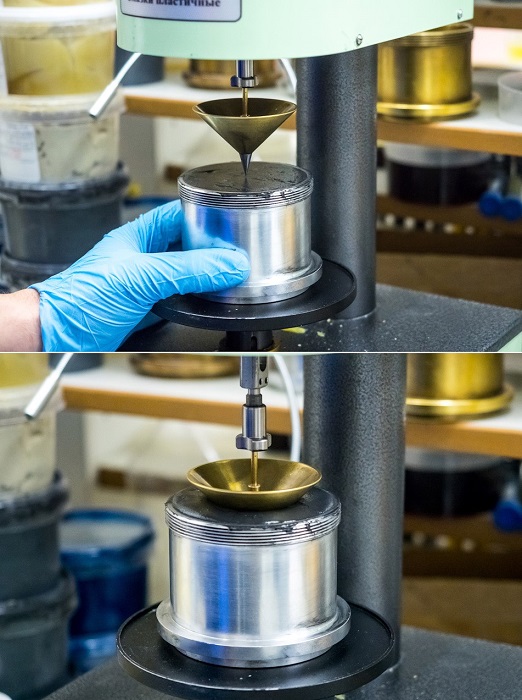

Классическим способом измерения консистенции консистентной смазки является испытание (ASTM D217). В этом испытании консистентная смазка нагревается до 25 ° C и помещается под кончик испытательного конуса, как показано на Рисунке 1.

Конусу дают упасть в смазку; глубина проникновения измеряется пенетрометром в десятых долях миллиметра. Чем больше проникновение, тем меньше консистенция смазки.

Испытание часто повторяют после «прокачивания» смазки, чтобы воспроизвести эффект механического сдвига. Фактически, пенетрация пластичных смазок - это свойство, на котором основана система классификации консистенции пластичных смазок NLGI (Национальный институт смазочных материалов).

Данный тест ASTM D217 требует большого объема образца и обычно не выполняется на образцах отработанной смазки. Альтернативный метод, ASTM D1403, использует ½ объема образца ASTM D217, что делает его более пригодным для анализа использованной смазки.

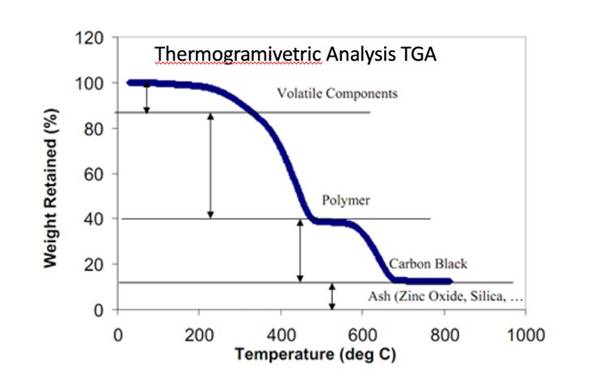

Более современной альтернативой тестом для оценки консистенции отработанных пластичных смазок является термогравиметрический анализ (ТГА). Анализ ТГА измеряет массу вещества в зависимости от температуры и используется для определения потери материала при повышении температуры.

Анализ можно проводить в инертной атмосфере, такой как азот, или в реакционной атмосфере, такой как кислород. Взвешивают несколько миллиграммов образца и нагревают в контролируемых условиях. Потеря веса при определенных температурах позволяет технику оценить соотношение масло / загуститель в отработанной смазке по сравнению с новой (неиспользованной смазкой), а также наличие летучих соединений, таких как вода, что позволяет определить любое значительное изменение химического состава загустителя (Рисунок 2).

Степень окисления

Смазки, как и масла, содержат множество присадок. Степень окисления представляет особый интерес для определения срока службы смазки. Дифференциальная сканирующая калориметрия (ДСК) - это современный аналитический метод измерения начала окисления отработанной смазки (ASTM D5483).

Тест можно использовать для определения оставшегося срока службы пластичной смазки. Этот тест аналогичен запрашиваемой информации, если не методологии, тесту RPVOT, обычно используемому для определения оставшегося срока службы турбинных масел и других смазочных масел.

ДСК работает, помещая образец использованной смазки в испытательную ячейку. Ячейка нагревается и наполняется кислородом. Когда смазка начинает окисляться, происходит экзотермическая реакция с выделением тепла. Измеряя начало реакции в использованной консистентной смазке (обычно называемой точкой индукции) по отношению к новой консистентной смазке, можно оценить устойчивость смазки к окислению (Рисунок 3).

Вязкость смазки

Вязкость смазки часто понимают неправильно. Вязкость, обычно указываемая в листе технических данных нового масла, обычно представляет собой кинематическую вязкость масла, используемого при смешивании смазки, измеренную с использованием стандартного метода ASTM D445.

Однако мы также можем измерить вязкость самой смазки. Поскольку смазка не является неньютоновской, мы можем измерить только кажущуюся вязкость, потому что вязкость неньютоновской жидкости изменяется в зависимости от напряжения сдвига.

Кажущаяся вязкость консистентной смазки определяется с использованием ASTM D1092. В этом испытании измеряется сила, необходимая для проталкивания смазки через отверстие под давлением. Таким образом, этот тест является идеальным способом определения характеристик потока консистентной смазки по трубам, линиям, дозирующему оборудованию, а также ее прокачиваемости.

Реологические измерения консистентной смазки вскоре могут заменить как измерения пенетрации, так и измерения кажущейся вязкости. Реология - это исследование деформации и / или потока вещества, когда оно подвергается деформации, температуре во времени. Реометру требуется всего несколько граммов образца для проведения анализа.

Загрязнения отработанной смазки

Многие подшипники преждевременно выходят из строя из-за загрязнений, не только из-за обычных загрязнителей окружающей среды, таких как грязь и вода, но также из-за других типов смазок. Это серьезная проблема для пластичных смазок, потому что многие загустители несовместимы, что приводит либо к значительному изменению консистенции (более густая или жидкая), либо к отделению масла. Есть несколько способов определить наличие загрязняющих веществ в образце использованной смазки.

Загрязнение от воды или других типов смазок можно определить с помощью анализа ИК-Фурье спектроскопии (FTIR). FTIR может также измерять тип и концентрацию загустителя, а также побочные продукты окисления.

При подозрении на перекрестное загрязнение различными типами смазки также может оказаться целесообразным выполнить элементный анализ (после кислотного разложения) для поиска общих металлов, присутствующих в загустителе. Например, консистентная смазка, которая должна быть смазкой на основе комплекса алюминия, но была загрязнена консистентной смазкой на основе комплекса сульфоната кальция, при спектроскопическом анализе покажет и алюминий, и кальций, что указывает на проблему загрязнения.

Измерение низкой концентрации воды

FTIR может определить присутствие воды. Однако он не чувствителен к низким уровням. Содержание воды в миллионных долях (ppm) может быть измерено с использованием варианта ASTM D6304 - Стандартный метод определения воды в нефтепродуктах, смазочных маслах и присадках кулонометрическим титрованием по Карлу Фишеру.

Этот метод позволяет перегонять воду с помощью дистилляционной колонны при 120 ° C в сосуд для титрования, где она растворяется в толуоле и продувается азотом. Затем смесь толуол / вода титруют, используя реагент Карла Фишера согласно ASTM D 6304.

Загрязнения от износа и твердых частиц

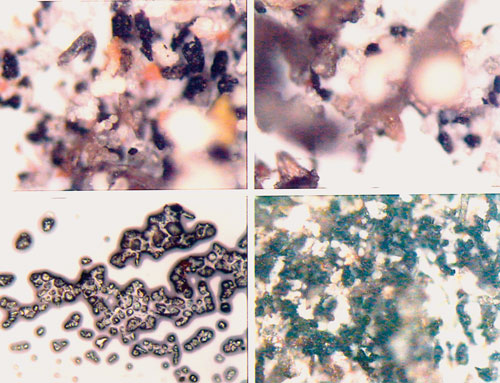

Обычными методами измерения остатков износа являются феррографический анализ и элементный анализ. В то время как количественная оценка остатков износа в образце использованной смазки с использованием элементного анализа затруднительна, из-за трудностей получения репрезентативной пробы, феррографический анализ, который по самой своей природе является качественным методом, идеально подходит для определения механизма активного износа.

Феррографический анализ отработанных пластичных смазок проводится путем извлечения частиц износа из образца и их визуального анализа с помощью оптического микроскопа, аналогично тому, как феррография используется для образцов отработанного масла (рис. 5).

Рисунок 5

Изучая частицы износа с помощью феррографического анализа можно определить основную причину преждевременного выхода подшипников из строя, что позволит предпринять соответствующие корректирующие действия.

Современные методы анализа проб использованной смазки являются быстрыми, сложными и требуют лишь малой части объема пробы отработанной смазки. Обоснованные решения по техническому обслуживанию могут быть приняты с использованием анализа пластичных смазок в качестве основы для прогноза поведения смазки.

+7 (499) 277-15-77

+7 (499) 277-15-77 ind@alleya-group.ru

ind@alleya-group.ru