Металлообрабатывающие жидкости: проблема коррозии алюминия

В данной статье мы обсудим различные подходы, включая скрининговые тесты, которые могут помочь в защите алюминиевых сплавов от обесцвечивания (коррозии) в процессе их механической обработки под воздействием СОЖ.

Дефект коррозия алюминия, либо потемнение алюминия вызван рядом факторов, в которых наиболее значимым является высокий уровень pH водорастворимых СОЖ, который приводит к растворению защитного оксидного слоя поверхности алюминия.

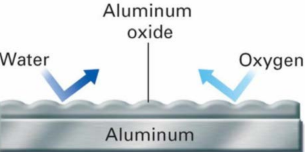

Оксид алюминия создает химически инертный защитный слой, толщина которого составляет от 20 до 100 мкм. Под влиянием окислителей поверхность алюминия пассивируется, поэтому кислород, содержащийся в воздухе или растворенный в воде, повышает его коррозионную стойкость. Алюминий, поверхность которого очищена от защитной пленки в процессе механической обработки, может реагировать с водой и аминами, выделяя при этом водород.

механическая обработка алюминия

Причины возникновения дефекта

Алюминий естественным образом защищен от коррозии, так как он, реагируя с кислородом, образует стабильный оксидный слой. В щелочных условиях, которые присутствует в металлообработке с использованием водорастворимых СОЖ, оксидный слой растворяется, и алюминий приобретает признаки коррозии/пятен (потемнения), которые варьируются от светло-желтого до очень темного серого. Вторая причина – возникновение гальванической коррозии при контакте двух разнородных металлов в водной среде, имеющей определенную электропроводность. Например, при механической обработке, алюминиевая заготовка, который контактирует с неокрашенной чугунной/стальной станиной станка, будет иметь тенденцию к коррозии, защищая при этом от коррозии стальной сплав. Третья причина – превышение предельно допустимого содержания хлоридов в рабочей эмульсии, которые имеют тенденцию к накоплению в процессе эксплуатации, обычно 65 – 80 мг/л.

Коррозия алюминия может быть вызвано нитевидной коррозией, гальванической коррозией и поверхностной коррозией. Нитевидная коррозия (межкристаллитная коррозия) – это вызванные реактивностью других металлов которые используется в различных алюминиевых сплавах и их коррозией. Гальваническая коррозия происходит при взаимодействии алюминия с другим металлам в присутствии электролитов, такие как минерализованная вода, СОЖ. Поверхностная коррозия - это процесс, который происходит, когда слой естественного оксида алюминия разрушается.

Алюминиевые сплавы обычно не являются первыми видами металлов, которые приходят на ум, когда мы обсуждаем коррозию. Защитные слои оксидов покрывают алюминиевые поверхности и хорошо защищают металлическую поверхность от окружающей среды. Коррозионно активные ионы, такие как хлориды и сульфаты могут проникать через защитный слой, приводя к появлению питтинга (пористости, выкрашивания поверхности). Металлообрабатывающие жидкости, как правило, работают при pH выше 9, чтобы минимизировать риски коррозии черных металлов, с одной стороны, с другой обеспечить контроль биологической активности. В результате высокого уровня pH защитный оксидный слой вытравливается и растворяется в металлообрабатывающей жидкости в виде квасцов. Одна из ключевых проблем при обработке алюминия является тенденцией менять цвет поверхности при высоком pH.

Итак, на основании этих данных мы можем кратко описать три основных фактора возникновении коррозии алюминия и его сплавов:

1. Высокая щелочность СОЖ

2. Гальваническая (электроэрозионная) коррозия за счет разницы электрических потенциалов на поверхности различных металлов

3. Химическая активность биоцида, например триазина, который в процессе эксплуатации СОЖ ведет к критическому уровню концентрации хлоридов.

Ингибиторы коррозии алюминиевых сплавов

Сегодня на рынке существует множество доступных химических соединений, которые можно использовать для защиты алюминиевых сплавов. Компания Petrofer производит специальные пассиваторы коррозии для алюминия, такие как ALUMINIUM INHIBITOR, который выполнен на основе силиката и препятствует образованию пятен на алюминии. ALUMINIUM INHIBITOR добавляется в водную среду (раствор СОЖ, раствор очистителя) в концентрации от 0,05 до 0,1%, чтобы избежать появления пятен и потускнения алюминия. Применяется для всех марок алюминия и сплавов. Также, помимо силикатов, применяются ингибиторы коррозии на основе фосфора и являются одними из наиболее эффективных ингибиторов. Головная группа фосфорсодержащих присадок имеет чрезвычайно сильную схожесть к алюминиевой поверхности. Существует множество различных видов фосфорсодержащих ингибиторов, некоторые из которых оптимизированы для обеспечения поверхностной активности - моющих свойства, улучшения совместимость эмульсии с жесткой водой (хелатирование, умягчение) и повышение продолжительности ресурса эмульсии.

Ингибиторы на основе сульфонатов, как правило, ограничены ввиду необходимости поддержания больших значений концентрации для обеспечения эффективной защиты. Также следует упомянуть полимерные ингибиторы, доступные на рынке. Они могут быть весьма эффективными при ингибировании алюминиевых поверхностей, однако они, как правило, не совместимы с синтетическими жидкостями. Сложные эфиры фосфорной кислоты широко используются в качестве противозадирных EP присадок, но не все их виды хороши в качестве ингибиторов коррозии алюминиевых сплавов, кроме того, они, как известно, способствуют микробному росту. Соли аминов и аминокарбоксилаты могут быть весьма эффективными, но жесткость воды и изменение содержания хлоридов могут блокировать защитную реакцию этих соединений. Также, эфиры фосфорной кислоты, содержащие более высокие уровни этиленоксида, могут провоцировать интенсивное пенообразование, что нежелательно.

В завершении также хотелось уточнить, что силикаты в виде солей натрия или калия широко используются производителями СОЖ как неорганические ингибиторы коррозии для обработки алюминиевых сплавов. Их главный недостаток заключаются в том, что они, как правило, используются при высоких значения pH >9 и оставляют нежелательные, липкие остатки на заготовке или на поверхностях станка.

Как работают ингибиторы

Ингибиторы коррозии алюминия реализуют три различных механизма защиты поверхности: хемисорбция, образование комплексов и формирование защитной пленки.

· хемисорбция

· образование комплексов с коррозионно-активными агентами

· создание защитной пленки, на поверхности, действующей как физический барьер, блокирующий контакт щелочной/кислотной среды с оксидной пленкой.

Дадим определение хемисорбции – это реакция поглощения молекул вещества из паровой фазы или раствора поверхностью твердого тела, при котором между адсорбированными молекулами и поверхностными слоями твердого тела возникает химическое взаимодействие. Кратко опишем принципы работы каждого.

Принцип хемисорбции предполагает, что ингибитор образует защитный слой посредством химической реакции/сцепления с металлической поверхностью. При комплексном подходе, соответствующий ингибитор образовывает комплексные соединения с коррозионно-активными веществами, попадающими в эмульсию, тем самым защищая ими от коррозии металлической поверхности. А физический барьер может образовывать защитную пленку ПАВ для защиты основного металла от коррозионных факторов, формируя гидрофобную пленку, препятствующей контакту водной среды (эмульсии) с поверхностью заготовки.

Силикаты при этом не участвуют в данном механизме, а скорее обеспечивает ингибирование коррозии посредством процесса хемосорбции».

Ингибиторы коррозии алюминия либо образуют прочную и стойкую оксидную пленку, или образуют защитный слой химически адсорбированный на металлической поверхности.

Требования к производительности

Ингибитор коррозии алюминия должен быть эффективным в различных формах и при этом не мешать другим присадкам, необходимых в сложных рецептурах СОЖ. Ингибитор коррозии должен работать в более широком диапазоне рецептур металлообрабатывающих жидкостей, но не нарушать стабильность рецептуры, не нарушать эффективности защиты черных металлов и не уменьшать запас щелочности СОЖ.

Выбирая алюминиевый ингибитор, существует несколько параметров производительности, которые должны быть приняты во внимание. Прежде всего, основной момент принятия решения при выборе ингибитора является то, что он обеспечит желаемый уровень защиты от коррозии для всех видов металлических сплавов, которые, как ожидается, будет контактировать жидкость. pH эмульсии во многих случаях будет ограничивать выбор, данная информация доступна составителю формулы СОЖ. Долгосрочная стабильность эмульсии также может быть движущей силой при выборе ингибитора. Например, силикаты могут выпадать в осадок из раствора или даже на пластину на заготовке, тем самым снижая эффективность ингибитора с течением времени.

Дозировка, эффективность в различных агрессивных средах и эффективный диапазон pH являются одними из основных критериев, которые необходимо учитывать при выборе ингибитора. Производительность ингибитора следует оценить в полной формулировке при наличии других ингибиторов и компонентов. Другими факторами, которые следует учитывать, являются простота и стабильность в разработке, соблюдении экологических требований и доступность.

Дополнительные требования по производительности СОЖ включают, помимо прочего, функциональность ингибитора в средах с повышенным pH, коррозионную защиту в паровой фазе и воздействие ингибитора на микробиологический рост а также совместимость компонентов СОЖ и стабильность ингибитора. Некоторые ингибиторы чувствительны к жесткости воды соли кальция и магния, и могут выпадать в осадок из раствора в форме хлопьев.

Роль аминовых соединений

Амины выполняют в СОЖ ряд важных функций, однако ингибирование коррозии алюминия не является одной из них. Амины обычно используются в металлообрабатывающих жидкостях для повышения pH и для образования солей с кислотными компонентами. Они являются важным инструментом в компонентной базе СОЖ. Амины необходимы для растворения других компонентов в композиции СОЖ и для корректировки pH до желаемого диапазона, приводит к повышению pH смазочно-охлаждающих жидкостей, что приводит к большей коррозии алюминия и к формированию осадка.

Методы оценки эффективности

Подход к оценке эффективности тех или иных ингибиторов заключается в погружении образцов алюминиевых сплавов в конкретные эмульсии. Тесты выполняются с использованием рабочих эмульсий при рабочей концентрации 5% и образец алюминиевых сплавов погружаются и выдерживаются в течение определенного периода времени. После извлечения, образцы оцениваются на предмет изменения внешнего вида, а также на увеличение или потерю веса по сравнению с тестовой пластиной.

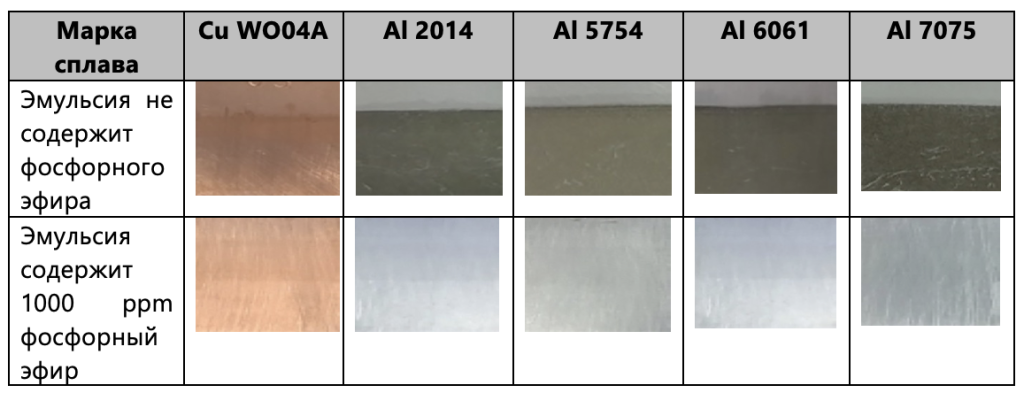

На рисунке №1 приведен результат тестирования. Эмульсия, содержащая 60% минерального масла оценивается при 5% концентрации в течение трех часов при +50°C с четырьмя алюминиевыми и одним медным сплавом. Эмульсия имеет pH 9,2. Включение фосфатного эфира в композицию СОЖ привел к полному устранению дефекта окрашивания во всех пяти сплавах.

Рисунок №1. Оценка 4-х алюминиевых и одного медного сплавов в эмульсии, содержащем 60% минерального масла. Результаты испытаний с (нижний ряд) и без (верхний ряд) эфира фосфорной кислоты показывают важность использования этого ингибитора для минимизации риска коррозии алюминия (1).

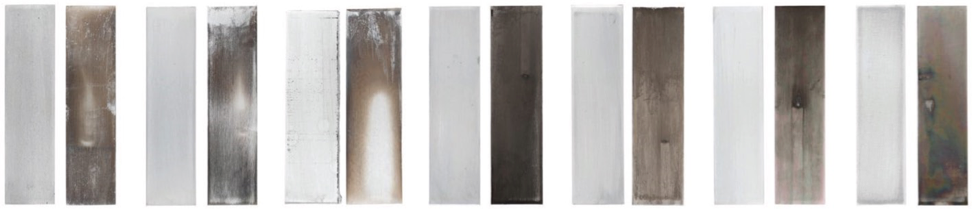

Алюминиевые пластины в эмульсии, приготовленной в воде с жесткостью 20°dH разбавленной до концентрации от 3% до 5%. Следует погружать пластины наполовину в эмульсию, для оценки в том числе - паровой фазы защиты пластины. Закрытый контейнер поместим в духовой шкаф при +50 С на 18 часов. (см. рисунок №2)

Рисунок №2. Пятна/коррозия/питтинг наблюдаются на алюминиевых образцах, выдержанных в СОЖ, разбавленной до концентрации от 3% до 5% в 20°dH (350 ppm) жесткой воды при +50°C в течение 18 часов. (2)

На рисунке №3 показаны результаты тестирования семи пар алюминиевых образцов, погруженных в СОЖ pH= 9.2. Разница в составе эмульсий заключается в наличии (слева) и отсутствии (справа) ингибитора коррозии на основе фосфорных соединений.

Рисунок №3. 7 пар алюминиевых образцов были полностью погружены и оценены в эмульсию с рН 9,2. Образцы слева были погружен в жидкость, содержащую ингибитор коррозии на основе фосфора, в то время как правый купон был погружен в ту же жидкость без ингибитора. (3)

Самый простой способ для быстрой проверки эффективности ингибиторов коррозии - полностью или частично погрузить образец металла используемого сплава в испытываемую жидкость и оставить при комнатной температуре от 24 до 48 часов. Жесткость испытания может быть увеличена путем повышения температуры до +40°С или +50°С. При удалении из эмульсии образец можно визуально оценить на наличие пятен. Как погруженная часть, так и часть образца над жидкостью может представлять интерес (при условии частичного погружения). В идеале металлическая поверхность должна быть очищена от черных или коричневых пятен окисления. Образцы часто контролируют с точки зрения потери или набора веса. Скрининговые тесты бывают разных форм, но лучшее испытание всегда то, которое наиболее точно имитирует реальные условия в которых будет работать металл и СОЖ!

Будущие тенденции

В рецептурном оформлении СОЖ несомненно будет больше внимания уделяться решению задач по предотвращению образования пятен алюминия с помощью многофункциональных присадок, а не конкретных ингибиторов. Данное направление развивается благодаря лучшему пониманию предпосылок окрашивание алюминия и то, как определенные химические вещества, такие как эфиры фосфорной кислоты и кислотно-аминных солей могут решать данные проблемы.

Одна из наиболее определенных тенденций в отношении использования ингибиторов коррозии алюминия является ожидание роста потребления алюминия на рынке автомобилестроения. Автомобильная промышленность является одним из основных рынков, где использование алюминиевых ингибиторов будет значительно расти. Одна из главных причин использования алюминия связано с его отличными массогабаритными свойствами, который обеспечивают один из основных путей для OEM-производителей достичь более высоких показателей, в вопросах удовлетворения норм пробега и ограничений выбросов. Рост потребления алюминиевых сплавов ожидается около 200 000 тонн в год для производства конструктивных и кузовных компонентов автомобилей.

С прогнозированием тенденций в автомобильной промышленности, очевидно, что электромобили заменят автомобили с двигателем внутреннего сгорания, тенденция облегчения веса будет все более востребованной. Спрос на алюминий для электромобилей в 2019 году составил около 825 000 тонн и может вырасти в десять раз, к 2030 году. Области применения этого алюминия включает в себя лист, экструдированные изделия – процесс литья алюминия под давлением и компоненты батарей. Особое значение имеет борьба с коррозией элементов конструкции электромобилей в процессе их дальнейшей эксплуатации.

Спрос на ингибиторы коррозии алюминия растет из-за использования определенных чувствительных марок алюминия например, серия 7000, Б-95 и т.д., которые получают более широкое распространение и используется в аэрокосмической и автомобильной отраслях. Эти марки наиболее восприимчивы к возникновению дефектов коррозии/пятен. Ингибиторы для предотвращения окрашивания алюминиевых сплавов стали очень важной компонентой для разработчиков смазочно-охлаждающих жидкостей.

Используемые материалы:

(1) данные предоставлены компанией Italmatch SC, LLC

(2) данные предоставлены компанией Clariant

(3) данные предоставлены компанией Lubrizol Corp.

Науменко М.

ООО «Аллея Групп»

февраль 2024 г.

+7 (499) 277-15-77

+7 (499) 277-15-77 ind@alleya-group.ru

ind@alleya-group.ru