Литье под давлением. Немного о смазках

Литье под давлением.

Сущность литья под давлением заключается в том, что принудительное заполнение рабочей полости металлической пресс-формы расплавом и формирование отливки происходит под действием пресс-поршня, перемещающегося в камере прессования, заполненной расплавом. В отличие от кокильного литья рабочие поверхности пресс-формы, контактирующие с отливкой, не имеют огнеупорного покрытия. Это требует кратковременного заполнения пресс-формы расплавом и действия на кристаллизующуюся отливку избыточного давления, в сотни раз превосходящего гравитационное. Современный процесс реализуется на специальных гидравлических машинах и позволяет получать от нескольких десятков до нескольких тысяч отливок различного назначения в час, с высокими механическими свойствами, с низкой шероховатостью поверхности и размерами соответствующими или максимально приближенными к готовой детали. Толщина их стенки может быть менее 1,0 мм, а масса от нескольких граммов до десятков килограммов. Так одна из самых сложных и уникальных отливок, изготавливаемых в России – V-образный блок цилиндров автомобильного двигателя имеет массу около 23 кг.

Краткие исторические сведения.

Впервые литье под давлением было использовано в 1838 г. для изготовления типографского шрифта. В машиностроении этот процесс начали применять с 1849 г. для изготовления мелких деталей из оловянно-свинцовых, а с 60-х годов и цинковых сплавов. С этой целью были построены поршневые машины с горячей камерой прессования, пресс-поршень которых перемещался вручную с помощью рычажного механизма и компрессорные машины, не имеющие подвижных частей, контактирующих с расплавом. Быстрому распространению в машиностроении способствовало то, что процесс литья под давлением отличался малооперационностью и высокой производительностью, а получаемые при этом отливки низкой шероховатостью поверхности, мелкозернистой структурой и более высокими механическими свойствами по сравнению с отливками, получаемыми в песчаных формах.

В конце 19 века на поршневых машинах с горячей камерой прессования и на компрессорных машинах с гузнеком начали получать отливки из алюминиевых сплавов. Сложность процесса заключалась в том, что в поршне происходило частичное заклинивание, а компрессорный расплав насыщался газами, отливки имели высокую пористость и низкое качество поверхности. В 20-е годы прошлого века литье под давлением стали применять в точном машиностроении и приборостроении. Появляются поршневые машины с горячей камерой прессования полуавтоматического и автоматического действия. Дальнейшее развитие получают компрессорные машины, в которых для повышения давления на расплав и снижения вероятности разрыва используется уравновешенный тигель. Такие машины стали прообразом современных установок для литья под низким (регулируемым) давлением. Это направление литья под давлением в дальнейшем получило самостоятельное развитие и промышленное значение. Затруднения при изготовлении отливок из алюминиевых сплавов на машинах с горячей камерой прессования привели к созданию в 1924 г. фирмой «Ekkert» (Германия) и в 1928 г. фирмой «Polak» (Чехословакия) машин с холодной камерой прессования. Их широкому распространению способствовало то, что они позволили повысить давление прессования, снизить вероятность заклинивания пресс-поршня в камере прессования (за счет меньшего проникания расплава в зазор между стенками камеры прессования), открыли возможность производства отливок из алюминиевых и медных сплавов, а позже из сталей и сплавов на основе титана. Высокая производительность процесса и малооперационность, растущие потребности промышленности в массовом производстве высокоточных заготовок приводят к постоянному расширению номенклатуры получаемых литьем под давлением отливок как по материалам, так и по их эксплуатационным характеристикам. С развитием теории и технологии литья под давлением, совершенствованием оборудования он находит все более широкое применение в автомобильной, электротехнической и приборостроительной промышленности и авиационно-космическом назначении и др., в том числе и для отливок, подвергающихся упрочняющей термообработке и работающих при высоких температурах.

Смазывание.

Смазочные материалы, которые используются при литье под давлением, по назначению делятся на две основные группы – смазочные материалы для рабочих поверхностей пресс-формы и материалы для смазывания пресс-поршня и камеры прессования. Кроме этих материалов используют и вспомогательные. Смазывание пресс-форм позволяет защитить их рабочие поверхности от химического механического, теплового воздействия струи расплава, предотвращает «приваривание» к пресс-форме, а также снижает усилие извлечения из нее стержней и вставок во избежание их поломки и деформации отливок при извлечении из пресс-форм. Смазочные материалы для пресс-форм должны обладать высокими смазывающими и противозадирными свойствами при температурах взаимодействия отливки и пресс-формы. Иметь минимальную газотворность при разложении под действием высоких температур, не оказывать вредного влияния на свойства отливок (герметичность, газосодержащие, коррозионную стойкость), не воздействовать на поверхность пресс-формы и отливки, быть нетоксичными, не содержать дефицитных материалов. Кроме этого, смазочный материал должен сохранять свои свойства при хранении, обладать возможностью нанесения автоматическими устройствами. Поэтому их выбор представляет сложную задачу. Чаще всего в производстве для автоматизированного нанесения используют смазочные материалы со сложной молекулярной структурой и различными химическими активнми присадками. Для отливок из алюминиевых сплавов используют водоэмульсионные смазочные материалы серии PETROFER DIE LUBRIC. Эти материалы обладают удовлетворительным смазывающим действием, способствуют повышению производительности процесса, особенно при высокой теплонагруженности пресс-форм. При изготовлении стальных отливок используют смазочные материалы на основе дисульфида молибдена PETROFER DIE-FORGENT, не содержащие растворителей или разбавителей. На машинах с холодной камерой прессования обязательно смазывается пресс-поршень и рабочая поверхность камеры прессования продуктом для смазывания поршня является PETROFER PISTON LUBRICANTS.

Распространенные проблемы и пути решения.

Что это:

Поверхностный дефект металлической отливки в виде разрыва, в котором не удалось соединить два потока.

Причины:

Неправильная очистка в конце рабочей операции.

Решения:

Решения PETROFER могут помочь облегчить проблемы с холодным закрытием, а также продлить срок службы вашего оборудования для литья металлов.

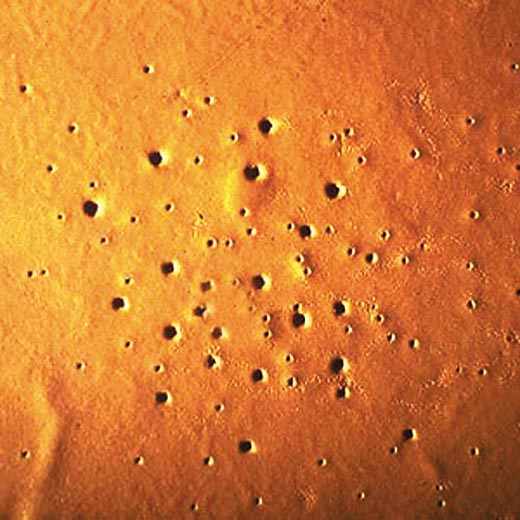

Рыбий глаз

Что это:

Дефекты покрытий характеризуются небольшими круглыми кратерами, имеющими вид рыбьего глаза.

Причины:

Поскольку разделительные составы предназначены для предотвращения сцепления между поверхностями, они могут мешать адгезии краски или металлизации, что приводит к дефекту «рыбий глаз», если они не удаляются должным образом в процессе очистки. Разделительные составы PETROFER DIE LUBRIC легко очищаются щелочными растворами PETROFER FEROCLEAN, обычно используемыми перед процессом окраски или нанесения покрытия.

Решения:

Проблема рыбьего глаза обычно может быть решена путем улучшения поверхностного натяжения. Небольшие дефекты можно устранить за счет улучшения выбора и качества разделительной смазки, а также правильного нанесения.

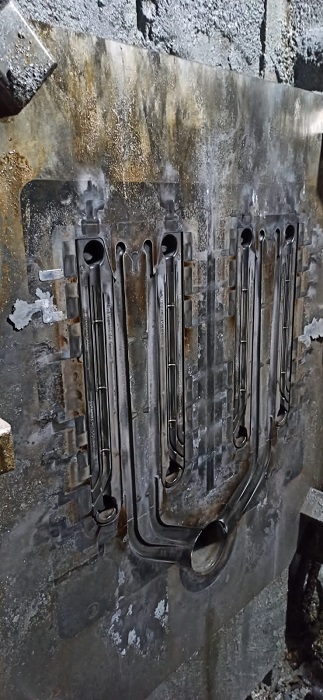

Наращивание в полости

Что это:

Накопление разделительных составов, формуемого материала или побочных продуктов и остатков, образующихся в результате химических реакций, протекающих в полости формы (в ситуациях, когда состав химически изменяется в процессе формования), отрицательно влияет на характеристики формования с точки зрения теплопередачи. частично-размерные свойства, косметический вид и эффективность процесса.

Причины:

Проблемы наращивания могут быть созданы двумя основными источниками:

Избыток разделительного состава на форме. Это может быть результатом неправильного выбора разделительного агента для конкретного применения (например, несовместимого с температурой процесса) или чрезмерного нанесения разделительного агента на форму.

Отсутствие разделительного барьера, вызывающего накопление формируемого материала или побочных продуктов и остатков, образующихся в процессе формования. В этом случае выбор антиадгезива может не соответствовать условиям процесса (не подходит для температуры процесса, плохое пленкообразование и т. д.). Это также может быть вызвано недостатками нанесения (недостаточное количество пленки разделительного состава на форме) или отсутствием физической и/или химической стойкости разделительного состава к материалу, который затем проникает через пленку разделительного состава и физически или химически прилипает к форме, плесень.

Решения:

Проблемы, подобные этим, могут привести к значительной неэффективности вашей работы и стоить вам больших денег в виде переделки, брака и растраты ресурсов. PETROFER обладает знаниями и опытом, чтобы предоставить вам решения, адаптированные для преодоления этих проблем.

Пористость

Что это:

Пористость является одной из самых больших проблем при литье под давлением. Наличие мелких пор в поперечном сечении отливки может отрицательно сказаться на прочности детали. Существуют два основных типа пористости, а именно газовая пористость и усадочная пористость.

Причины:

Газовая пористость является следствием очень высоких скоростей, с которыми металл впрыскивается в форму. Однако это также может усугубляться присутствием воды на матрице и разложением любых органических соединений внутри матрицы или гильзы дроби. Продукция PETROFER разработана таким образом, чтобы свести к минимуму любой прямой вклад в газопористость.

Усадочная пористость возникает из-за того, что большинство литых металлов имеют несколько меньшую плотность в жидком состоянии, чем в твердом. Это означает, что по мере затвердевания металл будет занимать меньший объем. К сожалению, когда отливка имеет множество различных поперечных сечений, может образоваться «горячая точка», в результате чего часть отливки останется жидкой после того, как все остальные части затвердеют. Эта «горячая точка» создаст усадочную пору, когда жидкость в этой области окончательно затвердеет. Смазочные материалы для пресс-форм PETROFER DIE LUBRIC могут помочь решить эту проблему благодаря своей способности управлять характеристиками охлаждения, что может контролировать возникновение точек перегрева.

Решения:

Потенциальную пористость газа также можно уменьшить, выбрав смазку для пресс-форм, которая влияет на эффективность вентиляционных отверстий. Смазочные материалы для штампов обычно распыляются в полость штампа, но при любом способе распыления определенная часть распыления окажется за пределами целевой области, например, в вентиляционных отверстиях. Обычно это называется «чрезмерным распылением», и по мере испарения воды в вентиляционных отверстиях может образовываться пленка смазки. В отличие от пленки в полости, эта пленка не удаляется полностью при извлечении отливок и со временем может ограничивать путь потока выходящих газов. Компания PETROFER разработала смазочные материалы для штампов, которые специально минимизируют количество образующегося избыточного распыления, тем самым еще больше улучшая качество отливок.

Что касается усадочной пористости, смазочные материалы для штампов PETROFER DIE LUBRIC могут помочь решить эту проблему благодаря своей способности управлять характеристиками охлаждения, что может контролировать возникновение горячих точек.

Пайка и задиры

Что это:

Пайка вызвана реакцией расплавленного сплава с инструментальной сталью.

Причины:

Пайка ускоряется из-за высокой температуры и эрозии и обычно наблюдается в тех областях кристалла, где присутствуют такие условия. Пайка может быть предотвращена или сведена к минимуму путем образования барьерного покрытия между расплавленным металлом и инструментальной сталью. Некоторые сплавы более восприимчивы к пайке. Специалисты специальной лаборатории PETROFER для литья под давлением разработали передовую технологию, которая позволяет широкому спектру смазочных материалов для штампов оптимально функционировать в различных диапазонах температур и сплавов.

Решения:

Проблемы, подобные этим, могут привести к значительной неэффективности вашей работы и стоить вам больших денег в виде переделки, брака и растраты ресурсов. PETROFER обладает знаниями и опытом, чтобы предоставить вам решения, адаптированные для преодоления этих проблем.

+7 (499) 277-15-77

+7 (499) 277-15-77 ind@alleya-group.ru

ind@alleya-group.ru