Литье металлов под давлением

Основы литья металлов под давлением

Литьё металлов под давлением — способ изготовления отливок из сплавов, при котором сплав приобретает форму отливки, быстро заполняя пресс-форму под высоким давлением от 7 до 700 МПа. Этот способ применяется для сплавов цветных металлов (на основе цинка, алюминия, меди, магния, сплав олово-свинец) из-за их низкой температуры плавления, а также для некоторых сталей. Изделия могут быть массой от десятков граммов до десятков килограммов. Литье металлов под давлением занимает одно из самых высоких мест по объемам массового производства в металлообработке.

Литьём под давлением изготавливают:

-

детали автомобильных двигателей (в том числе алюминиевые блоки, детали карбюраторов);

-

детали сантехнического оборудования;

-

детали бытовых приборов (пылесосы, стиральные машины, телефоны); ранее — детали печатных машинок;

-

детали компьютеров, мобильных телефонов и прочего аналогичного оборудования.

Применение технологии

Литье под давлением алюминия: используется в легких и высокопрочных узлах. Картер коробки передач и т.д.

Литье под давлением магния: используется в легких и высокопрочных узлах, например: корпуса электро-борудования.

Литье под давлением цинка: используется при производстве игрушек и в деталях малых размеров, а так же в узлах с хорошим качеством поверхности, особенно где есть хромирование.

Литье под давлением латуни: используется в сантехнических изделиях, например, водопроводных кранах, смесителях.

Процесс изготовления изделий

Литейные формы (пресс-формы) обычно изготавливаются из стали. Оформляющая полость формы выбирается подобной наружной поверхности отливки, однако учитываются искажения размеров. Пресс-форма содержит также выталкиватели и подвижные металлические стержни, образующие внутренние полости изделий. Литейные машины разделяют на два вида — с горячей и холодной камерой прессования. По типу расположения вертикальные и горизонтальные. На рис. 1 дана принципиальная схема работы машин с холодной камерой прессования, расположенной у одних машин горизонтально (a), a y других — вертикально (б). При работе машины жидкий металл мерной ложкой или с помощью автоматического дозатора заливают в камеру прессования 6 и гидравлическим плунжером (прессующим поршнем 7) запрессовывают в пресс-форму. Пресс-формы изготовляют из двух половин (подвижной 3 и неподвижной 5) с вертикальной или горизонтальной плоскостью разъема. Это обеспечивает быстрое извлечение отливок с помощью толкателей 2, которые крепятся с тыльной стороны подвижной пресс-формы.

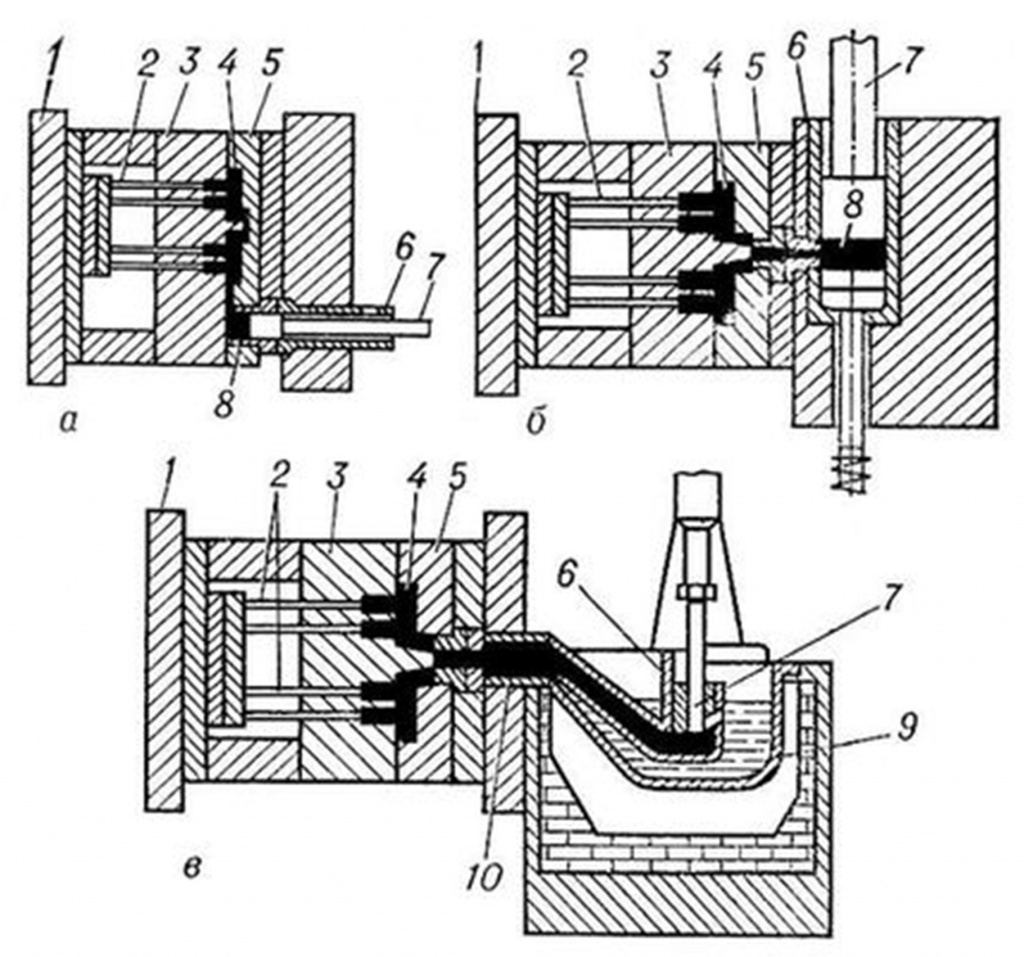

Рис.1 - Схемы литья под давлением на машинах с камерами прессования:

|

а — холодной горизонтальной; б — холодной вертикальной; в — горячей; |

1 — плита крепления подвижной части формы; 2 — выталкиватели; 3 — подвижная матрица формы; 4 — полость формы (отливка); 5 — неподвижная матрица формы; 6 — камера прессования; 7 — прессующий поршень; 8 — пресс-остаток; 9 — тигель нагревательной передачи; 10 — обогреваемый мундштук.

|

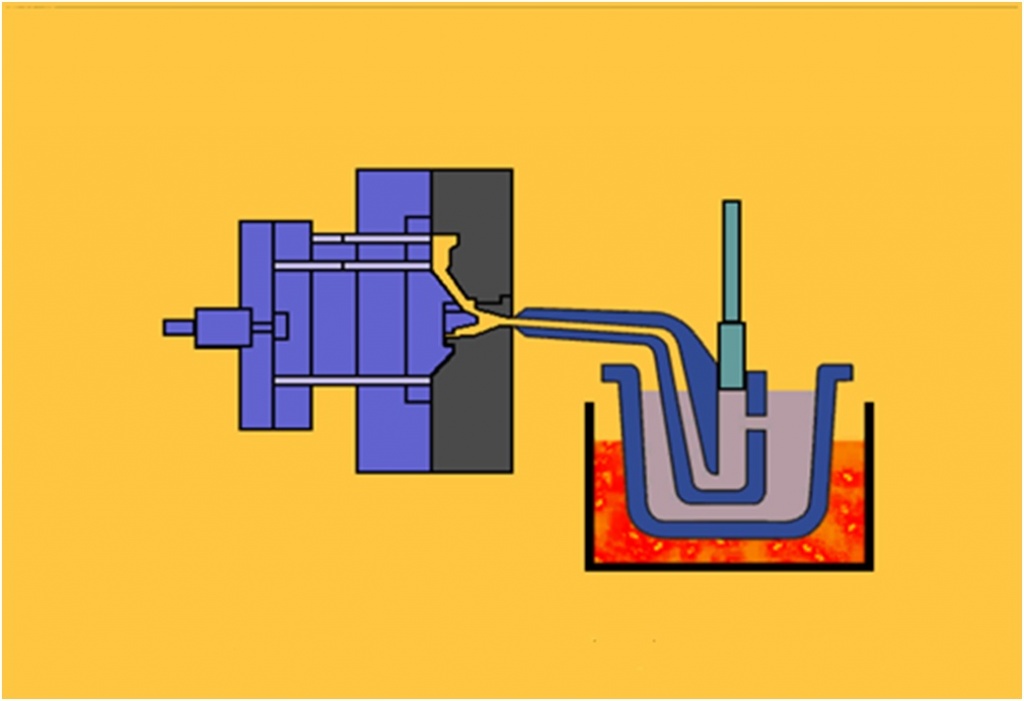

Литейные машины с горячей камерой прессования

Сплавы на основе цинка, как правило, льются в машинах с горячей камерой прессования. Камера погружена в расплав. Под относительно слабым давлением сжатого воздуха или поршня расплав из камеры вытесняется в пресс-форму.

Ключевые особенности:

-

Скоростная операция. Время цикла менее 1 секунды для маленьких деталей, до 30 секунд для более крупных деталей.

-

Рабочее давление в диапазоне от 100-300 атм.

-

Обычные пресса или небольшие высокоскоростные установки.

Рис.2 - Схема литья под давлением на машинах с горячей камерой прессования:

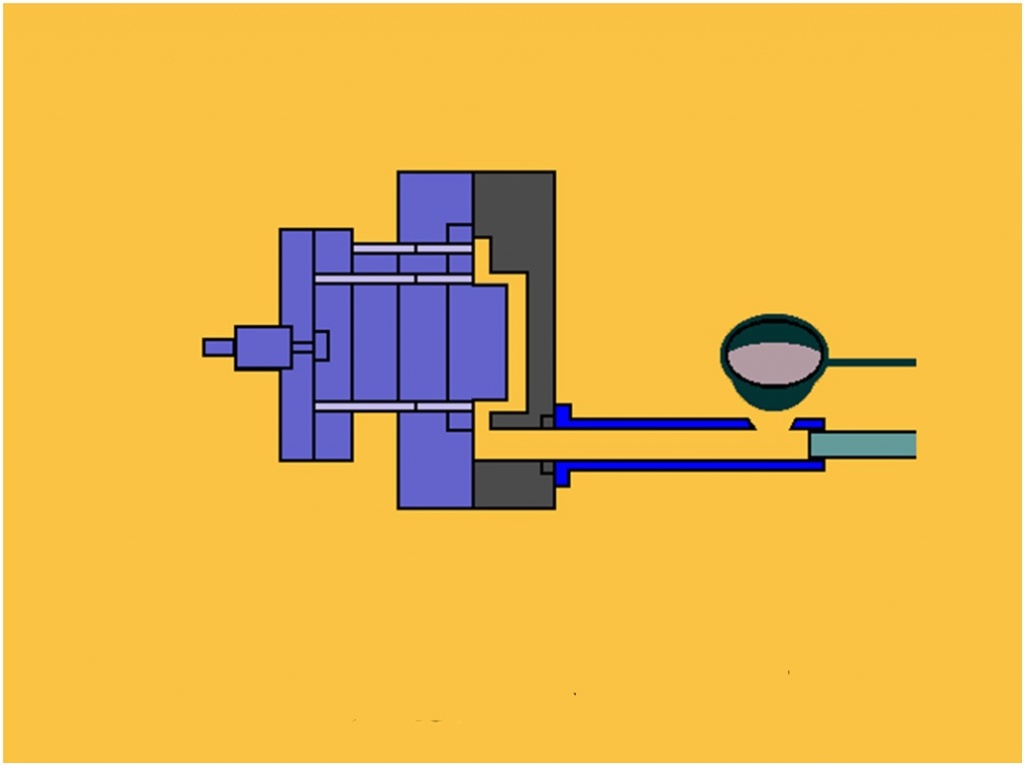

Литейные машины с холодной камерой прессования

Такие машины используются для литья под давлением алюминиевых, магниевых, медных сплавов. Литьё в пресс-формы происходит под давлением от 35 до 700 МПа.

Ключевые особенности:

-

Инжекторный плунжер и цилиндр не опускаются в расплавленный.

-

Расплавленный металл разливается ковшом механически или вручную.

-

Более длительное время цикла. Может достигать 1 мин.

-

Рабочее давление 200-700 psi Al и Mg (13-47 атм.).

-

Рабочее давление 400-1000 psi Cu (27-68 атм.).

Рис.3 - Схема литья под давлением на машинах с холодной камерой прессования:

Основные преимущества литья под давлением

К основным преимуществам технологии литья под давлением можно отнести:

-

высокую производительность;

-

высокое качество поверхности (5-8 классы чистоты для алюминиевых сплавов);

-

точные размеры литого изделия (3-7 классы точности);

-

минимальная потребность в механической обработке изделия.

Процессы литья под давлением

Существуют следующие этапы литья под давлением:

-

Первый этап: раскрытие пресс-формы и смазка.

Это необходимо для того, чтобы готовая отливка легко отходила от полостей пресс-формы и металл в поршне не застывал до того, как он будет запрессован. Также образуется пленка, которая помогает стабилизировать температуру и защищает поверхность пресс-формы, что увеличивает срок службы оснастки.

-

Второй этап: смыкание пресс-формы.

-

Третий этап: заливка металла в поршень.

После смазки пресс-формы и поршня рабочий зачерпывает из печи необходимое количество металла и заливает его в горловину поршня. -

Четвертый этап: запрессовка металла.

Поршень под воздействием пневматики, в которую как правило закачан азот, совершает поступательное движение и закачивает металл в камеру прессования. -

Пятый этап: снятие готового изделия.

Смазочные материалы для литья под давлением

Перед началом, а также и во время работы рабочую поверхность пресс-формы покрывают смазкой линейка Petrofer Formol. Смазки для холодного пуска наносятся на холодные штампы в начале операции, то есть в тот момент, когда смешивающиеся с водой жидкие смазочные материалы еще не образуют достаточную пленку из-за низких температур матрицы. Смазка частично предохраняет форму от термического удара и, следовательно, увеличивает сроки службы формы, она способствует более легкому извлечению отливки из формы, предохраняя форму от приваривания. Смазка помогает получить также более качественную поверхность отливки. Смазки для холодного пуска используют в качестве разделительного состава при производстве отливок из свинцовых сплавов. Данные продукты практически не эмульгируются, и требуется их удаление методом скиммирования.

При литье под давлением в 90-Х годах применяли в основном жирные смазки на основе минеральных масел, которые при сгорании не дают минеральных осадков. При литье алюминиевых сплавов применяли смесь масла с графитом или смесь графита с воском и вазелином и др.

Современные водосмешиваемые и чистые масла отвечают следующим требованиям:

-

нанесение смазочного материала методом микро-напыления под давлением. Очень тонкий слой смазки должен обеспечивать весь предъявляемый функционал и способствовать экономичности расхода.

-

высокие проникающие свойства и устойчивость к температуре, отсутствие воспламенения и образования дыма. Применение продукта для различных сложностей геометрических форм.

-

состав смазки должен обеспечивать высокий эффект отделения металла из формы, оставлять после отделения минимальное накопление осадков.

-

легкое удаление отложений и очистка оборудования. Остатки на литых компонентах должны быть совместимы с процессами окраски и гальванике изделий.

-

высокие концентрации смешения с водой 1:50-1:200.

-

устойчивость к поражению микроорганизмами и стабильность эмульсии, минимальное влияние на здоровье человека и окружающую среду.

-

долгий срок службы смазки на форме, отсутствие стекания образования сгустков и содержания твердых веществ в составе.

-

равномерное охлаждение формы, коррозионная защита узлов и оснастки, улучшенное прохождение метала.

Смазку наносят тонким, ровным слоем через 1—2 заливки. Для получения качественного изделия необходимо соблюдать определенные значения удельного давления прессования.

Продукция PETROFER для литья металла под давлением

Компания PETROFER предлагает своим клиентам продукты, отвечающие всем потребностям современной промышленности.

Линейка продуктов DIE-LUBRIC – смазочные материалы для литья металлов под давлением в портфеле продуктов Petrofer. Водосмешиваемые и чистые масла подходят для смазки форм при литье под давлением изделий из алюминия, цинка, магния, меди и металлов различных сплавов. Продукты разделяются для применения в машинах как горячего литья, так и холодного литья; оптимизированы для универсального и специального применения. Имеют экономичный расход, хорошую защиту от коррозии. Состав продуктов максимально безопасен для здоровья человека и окружающей среды.

При этом стоит отметить, что могут быть улучшены следующие факторы:

-

Процент брака

-

Время цикла

-

Опыт оператора

-

Стабильность продукта

-

Легкость в переносе

-

Применяемый метод

-

Действие замерзания/таянья

-

Требования по технике безопасности

-

Внутренние требования

-

Состояние инструмента

-

Требования к готовому продукту

-

Моющая система

-

Конструкция центральной системы

-

Пенообразование, вязкость и запах

Состав и функции продуктов для литья под давлением

Стоит так же упомянуть, что у каждого типа продукта есть свои особенности, отвечающие различным технологическим требованиям:

-

Масло: высвобождение изделия, смазка, смачивание, защита от коррозии

-

Воск: высвобождение изделия и смачивание горячих зон

-

Полисилоксан: высвобождение изделия в наиболее горячих местах

-

Смолы: высвобождение изделия и смачивание в наиболее горячих местах

-

Состав эмульгатора: способствует смешиванию масла в воде

-

Биоциды/Фунгициды: защищают от микробов

-

Пеногаситель: контролирует пенообразование

Смазки для плунжеров и поршней

Плунжер - это поршень или цилиндр, который толкает металл в форму. Плавное движение выталкивателей, пальцев литейного стержня и ползунов очень важно. Как правило, литейные смазки обеспечивают хорошее смазывание подвижных частей. Однако в некоторых случаях требуется дополнительное смазывание.

Наши смазки для выталкивателей образуют маслянистую плёнку даже на очень горячих поверхностях без образования отложений, способных накапливаться на пути скольжения. Смазки и пасты для поршней линейка PETROFER PISTON-LUBRICANT это безграфитовые и графитосодержащие, в том числе водосмешиваемые, материалы для смазки поршней машин литья под давлением. Обладают высокой износостойкостью, нанесение продуктов осуществляется капельно, распылением, либо кистью.

Современные требования к смазке для плунжеров:

-

смазывание плунжера

-

низкое образование дыма

-

экономическая эффективность

-

легкость нанесения

Преимущества продуктов PETROFER:

-

обеспечивают полное разделение

-

практически не образуют дыма

-

возможна последующая покраска и плакировка

-

обеспечивают чистоту рабочего места

-

отсутствуют налипания на формах, стержнях, выходных отверстиях и подающих линий

-

содержат эффективный пакет биоцидных добавок

-

безопасны для окружающей среды

-

хорошее соотношение цена-качество

Некоторые операции при литье под давлением предусматривают закалку отливок в ёмкости с водой сразу же после их извлечения из литейной машины для литья, чтобы быстро охладить изделие. Присутствие воды, кислорода и металла, а также высокая температура создают условия для возникновения коррозии на поверхности отливки. Наши полимерные закалочные среды линеек AQUACOOL, AQUATENSID, FEROQUENCH предназначены для предотвращения этого процесса..

+7 (499) 277-15-77

+7 (499) 277-15-77 ind@alleya-group.ru

ind@alleya-group.ru