Контроль и сервис металлообрабатывающих жидкостей

Необходимость управления финансами, человеческими ресурсами и операциями на предприятиях не вызывает ни у кого сомнения, все эти действия производятся постоянно. Почему тогда необходимость контролировать состояние жидкостей для металлообработки является проблемой?

Есть много возможных причин:

-

жидкости для металлообработки не находятся в центре внимания у руководителей подразделений, работающих в режиме многозадачности,

-

нет времени для непроизводительных (если так воспринимается) задач,

-

нет бюджетных ассигнований на дополнительные эксплуатационные расходы,

-

требование рассматривается как еще один пример «бюрократии»,

-

не было официально зарегистрировано проблем.

Рассмотрим аргументы в пользу управления состоянием жидкостей для металлообработки:

-

защищает здоровье операторов станков,

-

продлевает срок службы жидкостей, экономит деньги на покупке и утилизации,

-

защищает станки,

-

улучшает срок службы инструмента и продвигает стабильно высокое качество продукции,

-

уменьшает негативное воздействие на окружающую среду,

-

снижает затраты, связанные с экологией и утилизацией, противопожарными и прочими требованиями.

Поэтому, возможно, идея необходимости контролировать жидкости для металлообработки имеет смысл и может даже сократить расходы и улучшить качество. Независимо от прочих проблем, необходимость контроля и управления жидкостями для металлообработки является фактом жизни, и эта статья призвана предоставить информацию и рекомендации по мониторингу, контролю и обслуживанию жидкостей.

Рисунок 1. Рабочая зона станка

Но сначала необходимо противостоять потенциальной дилемме, которая возникает у огромного количества предприятий металлообрабатывающего производства. Ожидается, что крупные предприятия будут располагать большими ресурсами для таких мероприятий как оценка рисков, мониторинг жидкостей, наблюдение за состоянием здоровья и приобретение оборудования. Однако, бесспорно и то, что операторы в небольших предприятиях или частных компаниях лишь с двумя или тремя станками должны иметь не меньшее ожидание безопасной и здоровой рабочей среды, чем их коллеги в крупной организации.

Ответ на этот вопрос заключается в том, что требование к жидкостям для металлообработки не должно включать длинные или сложные задачи или даже очень дорогое оборудование. Разумный подход все еще преобладает, и мы постоянно наблюдаем очень хорошие примеры контроля и обслуживания в небольших компаниях, где один хорошо обученный и мотивированный человек, используя простые методы, смог достичь отличных результатов. Ключ лежит в поддержке управления и хорошо спланированном, структурированном подходе с адекватной документацией. Основная цель состоит в том, чтобы информация в этой статье могла быть адаптирована для применения в организациях любого размера.

Испытания жидкостей для металлообработки.

Соответствующие тесты, которые должны быть проведены на используемых металлообрабатывающих жидкостях в водной смеси, приведены ниже. Для целей обычного мониторинга обычно требуется ограниченное количество тестов для каждой единицы оборудования или станка, они выделены красным. В качестве общего указания могут быть выполнены на месте с относительно простым оборудованием. Если требуется более подробная информация, может потребоваться более широкий диапазон тестов, или техническая поддержка профильных специалистов.

Тестирование:

-

Внешний вид.

-

рН.

-

Концентрация.

-

Содержание посторонних масел.

-

Тест на микроорганизмы (бактерии и грибки).

-

Содержание твердых веществ (шлам).

-

Устойчивость к коррозии.

-

Содержание биоцидов.

-

Дальнейшие микробиологические тесты, например, для определения типов присутствующих микроорганизмов.

Планирование программы мониторинга жидкостей для металлообработки.

Пошаговая стратегия:

-

Проведите инвентаризацию станков и связанных систем с использованием жидкостей.

-

Узнайте любую информацию о проблемах, таких как загрязнение, запахи, нарушенный срок службы жидкости, сокращение срока службы инструмента, сообщения о дерматите или другие проблемы со здоровьем.

-

Определите машины или системы для мониторинга. Обратите внимание на тип жидкости и объем в каждой.

-

Укажите испытания, которые будут проводиться на каждой машине / системе и их периодичность. 5. Установите контрольные пределы для каждого теста, чтобы обеспечить триггеры для корректирующих действий и определить персонал, ответственный за инициирование этих действий. 6. Укажите метод отбора проб, точки отбора проб и персонал, который будет отбирать пробы.

-

Отметьте такие опасности как движущаяся техника и другие угрозы на рабочем месте, оцените связанные с этим риски и примите соответствующие меры предосторожности.

-

Оцените требования к обучению, такие как знание опасных химических веществ, процедуры отбора проб и использование средств индивидуальной защиты. Убедитесь, что ведется соответствующий надзор за здоровьем.

-

Рассмотрите способы сообщения / отображения результатов мониторинга, включая историю, тенденции и предпринятые корректирующие действия.

-

Определите целесообразность планирования и реализации программы с использованием внутренних ресурсов. Будет ли выгодно использовать сторонних поставщиков услуг для части или всей работы?

Как только программа мониторинга будет внедрена, изменения будут необходимы только при добавлении нового оборудования / станков или изменении параметров управления. Практические советы, которые помогут вам настроить программу мониторинга, обычно можно получить в технической поддержке PETROFER, Москва, ООО «АЛЛЕЯ ГРУПП», которая также может предложить услуги по тестированию или даже полную программу контроля и мониторинга жидкости.

Корректирующие действия

В принципе, большинство корректирующих действий, необходимых для поддержания рабочих жидкостей в хорошем состоянии, можно выполнять на рабочем месте и дистанционной консультации профильных специалистов. Однако определить наиболее подходящее действие не всегда просто. Например, когда при тестировании на предметном тесте обнаружено очень высокое количество бактерий, может показаться целесообразным обработать жидкость биоцидом. Более того, результат такого действия может показаться полностью успешным, если после добавления биоцида обнаружен низкий уровень поражения.

Но хотя бактерии очень маленькие, когда их миллионы, они имеют конечную массу, а мертвые разрушенные клетки все еще плавают в жидкости, выделяя вещества, которые могут быть вредными для здоровья. Отсюда следует, что гораздо предпочтительнее контролировать бактерии на относительно низком уровне, чем предпринимать срочные меры для возможности продолжения безотказной работы оборудования / станка, когда их количество вышло из-под контроля.

Другой пример возникает в контроле концентрации. Если концентрация жидкости стала слишком высокой, вы можете просто добавить воды. Проблема этой стратегии заключается в том, что полученная эмульсия может быть нестабильной, особенно если присутствовало также постороннее масло. Предпочтительная практика поддержания концентрации под контролем и корректировки при необходимости путем умеренного добавления эмульсии с половинной прочностью даст гораздо лучшие результаты.

Постороннее масло - более простое решение. По крайней мере, вы можете увидеть его, и методы, описанные ниже, эффективны при его удалении. Одним из неприятных последствий использования постороннего масла является то, что оно закрывает поверхность жидкости от воздуха при выключении циркуляции жидкости. Это позволяет анаэробным бактериям (те, которые могут процветать в бескислородной среде) размножаться с образованием сернистых запахов, потемнением жидкости и даже полным отделением эмульсии.

Твердые вещества (или шлам, как их иногда называют) нелегко измерить в цехе с помощью простого оборудования. Грубую меру можно получить, позволив образцу жидкости осесть и оценив объем образовавшегося осадка. Хотя это покажет грубые изменения в содержании твердых веществ, точное измерение является задачей для лаборатории. Оборудование, описанное далее в этой статье, может использоваться для поддержания содержания твердых частиц на очень низком уровне, тем самым защищая здоровье операторов и обеспечивая неизменно высокое качество.

Рисунок 2. Шлам и различные загрязнения на дне бака станка

К счастью, поддержание концентрации и общего состояния жидкости имеют большое значение для обеспечения контроля pH. Значение pH дает много информации о состоянии жидкости, потому что может сигнализировать о росте количества бактерий, низкой концентрации, загрязнении и начальном разделении. Специфические добавки могут быть использованы для восстановления pH до его правильного значения, но правильный ли это курс действий – лучше всего решать специалисту с учетом общего состояния жидкости.

Резюмируя вышесказанное, в некоторых случаях неспециалисты могут принимать решения о корректирующих действиях, особенно при наличии опыта работы с конкретными жидкостями. Тем не менее, рекомендации поставщика жидкости во избежание потенциальных проблем неоценимы. Воспользуйтесь знаниями и опытом, которые доступны, работая в партнерстве со специалистами ООО «АЛЛЕЯ ГРУПП».

«Но я покупаю очень мало, кто потрудится мне посоветовать?» Это разумный вопрос от небольшого потребителя. Ответ заключается в том, что ООО «АЛЛЕЯ ГРУПП» как хороший поставщик продукции PETROFER позаботится о том, чтобы любой клиент, независимо от размера его предприятия и объема закупки, располагал достаточной информацией для успешного и безопасного использования жидкостей для металлообработки.

Обслуживание жидкости

Далее представлен обзор методов, используемых для обслуживания жидкости для металлообработки. Цель состоит в том, дать представление о типах оборудования и доступных процессов, чтобы они могли получить более конкретную информацию о наиболее подходящем выборе используемого продукта.

Скиммеры постороннего масла бывают различных конфигураций, большинство из которых зависит от аналогичного принципа: масло собирается на материале, который благодаря эффектам поверхностного натяжения имеет большее сродство к маслу, чем к водной эмульсии. А затем удаляется физическими средствами - такими как соскоб или сдавливание. Материал может быть в форме вращающегося диска, непрерывного ремня, петли из трубчатой пластмассы, частично погруженной в жидкость. Эффективность процесса значительно повышается, если скиммер расположен в точке, где циркуляция жидкости замедляется, что позволяет маслу отделяться от поверхности. Альтернативная конструкция включает в себя контейнер (сепаратор), заполненный пластиковыми кольцами, к которым прилипает жидкое масло при прохождении жидкости. Отдельные выпускные отверстия позволяют чистой жидкости возвращаться обратно в обрабатывающую установку, а масло собирается в контейнере для утилизации. В прокатных станах или других крупных системах смесь текучей среды и постороннего масла может подаваться в сепаратор с плавающих всасывающих головок.

Шлам из черных металлов может быть удален с помощью магнитных сепараторов, которые обычно устанавливаются на шлифовальные станки, а собранный материал счищается для утилизации.

Центрифуги (центробежные тарельчатые сепараторы) GEA чрезвычайно эффективны при очистке СОЖ одновременно от трапового масла и механических примесей. За счет высокого фактора разделения в поле центробежных сил (до 10.000-12.000g) центрифуги способны разделять жидкие неоднородные системы жидкость-жидкость-твердое, жидкость-жидкость, жидкость-твердое с небольшой разницей плотностей разделяемых фаз, а также эффективно отделять механические частицы размером более 1 микрон.

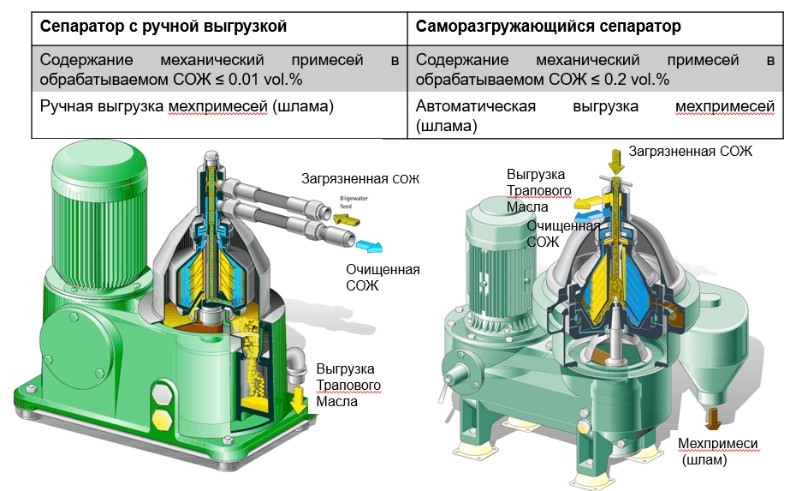

Для очистки СОЖ применяются центробежные тарельчатые сепараторы GEA двух типов: с ручной выгрузкой (тип OTC) и саморазгружающиеся (тип OSE) различной производительности.

Рисунок 3. Центрифуги, применяемые для очистки СОЖ

Для центрифуг с ручной выгрузкой необходимо периодически выполнять остановку и очистку барабана от шлама вручную. При этом сепарационные установки с центрифугами тип ОТС несколько меньше по массе и габаритам, для их работы не требуется подача операционной воды и проще обеспечить мобильность сепарационной установки. В саморазгружающихся сепараторах выгрузка отделенных механических примесей происходит автоматически с заданной периодичностью, что существенно облегчает их эксплуатацию и создает возможность работы в непрерывном режиме. Однако для работы сепаратора требуется обеспечить подачу операционной воды, что несколько снижает мобильность сепарационных установок с центрифугами данного типа.

Оба типа центрифуг поставляются в составе сепарационных установок в стационарном и мобильном исполнении.

Рисунок 4. Пример. Сепарационные модули на базе саморазгружающейся центрифуги OSE (слева) в стационарном исполнении и центрифуги с ручной выгрузкой OTC (справа) в мобильном исполнении

Центрифуги GEA являются универсальным решением проблемы обслуживания (очистки) и продления срока службы СОЖ и дают Заказчику следующие преимущества:

-

Увеличение срока службы рабочих жидкостей от четырех до пяти раз

-

Более высокая эксплуатационная готовность оборудования.

-

Значительное снижение объемов удаляемых жидких отходов и снижение расходов на их удаление

-

Улучшение условий труда благодаря снижению таких рисков для здоровья персонала, как раздражения на коже, или респираторные заболевания

-

Снижение износа инструмента и более высокое качество обработки поверхности деталей

Гидроциклоны (у которых нет движущихся частей) работают по тому же общему принципу, что и центрифуги, ускоряя действие силы тяжести центробежной силой, чтобы отделять твердые частицы от жидкостей.

Удаление твердых частиц из смазочно-охлаждающих жидкостей путем фильтрации осуществляется с использованием бумажных, тканевых и сетчатых фильтров. Бумажные фильтры могут быть в форме рулонов (которые перемещаются автоматически для экспонирования свежей поверхности фильтрации), листов (используемых в фильтр-прессах с пластинами и рамами) или в виде гофрированных бумажных картриджей. Выбор наиболее подходящего типа зависит от количества удаляемых твердых частиц и требуемой степени чистоты.

Фильтры с бумажным рулоном и фильтр-прессы могут удалять более тяжелые фракции твердых частиц и используются в более крупных системах. Картриджные фильтры с гораздо более ограниченной емкостью для грязи больше подходят для отдельных станков, где чистота имеет решающее значение. Они также полезны для вторичной фильтрации, когда основная масса твердых веществ удалена. К маслам для металлообработки, содержащим влагу, доступны «коагулирующие» картриджи, которые поглощают воду и обеспечивают высокую степень чистоты.

Тканевые фильтры выпускаются в рулонах как специально разработанные двойные листы для установки встраиваемых пластинчатых фильтровальных прессов и в виде пакетов, поддерживаемых в цилиндрическом контейнере.

Фильтры с вращающимся барабаном, некоторые модели которых работают под вакуумом, способны непрерывно удалять существенные нагрузки твердых частиц из жидкости. Они доступны в широком спектре мощностей, являющихся крупнейшими обрабатывающими станками.

Мобильные фильтрующие установки можно перемещать от машины к машине, удаляя содержимое поддона (стружка и жидкость для металлообработки) путем всасывания. Жидкость фильтруется и возвращается в машину с помощью бортового насоса. Мобильные устройства также позволяют удерживать жидкость во время тщательной очистки системы охлаждения станка.

Рисунок 5. Мобильные установки

Некоторые процессы, такие как холодное формование при изготовлении крепежных деталей и бесшовных труб, генерируют большие количества мелких плотных твердых частиц в форме «осадка», которые могут потребовать обработки в два этапа. Первый для удаления основной массы твердых частиц. И второй этап для достижения желаемой степени чистоты.

Большая часть такого оборудования работает автоматически. Доступно и оборудование, объединяющее более одного из методов, например магнитное разделение и фильтрацию. Еще одним вариантом является включение жидкостного охлаждения в процесс обработки.

Борьба с микроорганизмами (бактериями и грибами) в основном осуществляется с помощью биоцидов, хотя существует ряд физических методов, которые помогают существенно снизить уровень поражения микроорганизмами. Металлообрабатывающие жидкости PETROFER на водной основе содержат биоцид в концентрате в том виде, в котором он поставляется. В то время как другие зависят от внутренней стойкости компонентов препарата к микробиологической порче, чтобы защитить используемую эмульсию. Может быть обнаружено, что для поддержания устойчивости к порче во время работы необходимо добавление биоцидов «дополнительно». Но такие добавки должны быть основаны на результатах контрольных испытаний и сделаны точно обученным персоналом.

+7 (499) 277-15-77

+7 (499) 277-15-77 ind@alleya-group.ru

ind@alleya-group.ru