Исследование износа режущего инструмента из кубического нитрида бора (cBN) для обработки чугуна с уплотненным графитом (CGI) с различными жидкостями для металлообработки.

Резюме: благодаря своим желательным механическим свойствам чугун с уплотненным графитом (CGI) использовался для замены обычного серого чугуна (CI) в различных областях, таких как блоки автомобильных двигателей и головки цилиндров. Однако плохая обрабатываемость CGI может привести к чрезмерному износу инструмента и, как следствие, к высоким производственным затратам. Были разработаны различные стратегии для улучшения обрабатываемости CGI, включая оптимизацию параметров обработки и разработку новых жидкостей для металлообработки. В этом исследовании обработка CGI проводилась с использованием инструментов из кубического нитрида бора (cBN) при различных скоростях резания, как с растворимыми, так и с полностью синтетическими смазочно-охлаждающими жидкостями на водной основе с различными уровнями добавления серы и разбавления водой. Было изучено влияние смазочно-охлаждающих жидкостей на износ инструмента. Результаты показали, что при скорости резания 200 м/мин растворимая смазочно-охлаждающая жидкость с 4% концентрацией и 0,3% соединением серы показала наилучшие характеристики, при этом расстояние резания достигло 23,8 км. Напротив, наименее эффективная растворимая жидкость для металлообработки при концентрации 9% и 0,3% соединения серы привела к уменьшению расстояния резания на 28,6% (17,0 км). При более высокой скорости (300 м/мин) дистанция резания для всех СОЖ упала до менее 6,0 км, при этом полностью синтетическая СОЖ показала наименьшую дистанцию резания 4,8 км.

1. Введение

Чугун с уплотненным графитом (CGI) в последние десятилетия привлек большое внимание, заменив обычный чугун во многих промышленных применениях. Например, блоки автомобильных двигателей обычно изготавливают из серого чугуна (CI). По сравнению с CI, CGI демонстрирует как минимум на 35% более высокий модуль упругости, на 70% более высокую прочность на растяжение и на 80% более высокие пределы усталости. Поэтому ожидается, что двигатели CGI будут иметь более высокую выходную мощность и лучшую экономию топлива. Различные механические свойства между CGI и CI связаны с их микроструктурными и композиционными различиями. Чешуйки графита в CI приводят к высокому уровню несплошностей и способствуют зарождению и распространению трещин, что приводит к слабым и хрупким механическим свойствам. С другой стороны, запутанные кораллоподобные графитовые структуры в CGI могут снизить уровень прерывистости и концентрации напряжений и, таким образом, устранить естественные пути расщепления, способствуя высокой прочности и ударной вязкости.

Обычно наблюдается, что CI обладает лучшей обрабатываемостью. Одним из вовлеченных факторов является образование защитного слоя MnS. Было обнаружено, что этот податливый и мягкий слой MnS обеспечивает эффект смазки и действует как барьер на инструментах от окисления и диффузии во время обработки CI. Однако, поскольку частицы компактированного графита стабильны только при низком содержании серы и кислорода, CGI производится с содержанием серы примерно 10% от содержания CI. В дополнение к низкому содержанию серы, Mg был добавлен для дальнейшего поглощения любого избытка кислорода и серы во время производства CGI. Поскольку Mg имеет высокое сродство с серой, MgS образовывался преимущественно по сравнению с MnS.

Известно, что кубический нитрид бора (cBN) является вторым по твердости материалом после алмаза, а хорошая термическая и химическая стабильность cBN делает его заменой режущим инструментам на основе алмаза. При использовании cBN в высокоскоростных (>400 м/мин) непрерывных операциях резания CGI, таких как токарная обработка, стойкость инструмента была в 10–20 раз меньше, чем при использовании CI. Инструменты cBN имеют меньший срок службы при точении CGI по сравнению с CI, что связано с более высокой температурой и более серьезным разрушением пластины из-за более длинной стружки и времени контакта стружки с пластиной.

Присадки на основе серы в жидкости для металлообработки показали хороший потенциал защиты режущих инструментов за счет образования защитного слоя, снижения трения и износа инструмента. Результаты показали, что срок службы инструмента увеличился на 67% с добавкой серы EP в смазочно-охлаждающей жидкости по сравнению с отсутствием добавки EP. Трение и износ снижались за счет сформированного защитного слоя, содержащего S, Ti и Al. Кроме того, при взаимодействии с металлической поверхностью добавки на основе серы также могут снижать адгезию на границе инструмент-металл, предотвращая образование адгезионного мостика. Результаты показали, что добавки на основе серы могут способствовать образованию защитного слоя.

Поэтому разработка высокоэффективных смазочно-охлаждающих жидкостей для увеличения срока службы инструмента представляет большой интерес для обработки CGI. В этом исследовании механическая обработка CGI проводилась с использованием инструментов cBN при различных скоростях резания, с четырьмя смазочно-охлаждающими жидкостями на водной основе (тремя растворимыми жидкостями и одной полностью синтетической жидкостью) с различными уровнями добавления серы и разбавления водой. Для изучения износа инструментов из cBN использовались различные методы характеризации. Морфологию режущего инструмента исследовали с помощью сканирующей электронной микроскопии (СЭМ) и 3D-лазерной сканирующей конфокальной микроскопии, а химический состав изучали с помощью энергодисперсионной рентгеновской спектроскопии (EDX) и просвечивающей электронной микроскопии (ПЭМ).

2. Экспериментальные разделы

2.1. Материалы

Заготовки CGI (марка: CGI-450), используемые в этом исследовании. Подробная информация о составе приведена в таблице 1, а микроструктурные и механические данные, предоставленные поставщиком, показаны в таблице 2. Режущие инструменты из cBN с керамическим покрытием (марка: BNC500) покрытие составляет около 4,5 мкм, как определено измерением СЭМ. Режущий инструмент имеет толщину 4,76 мм и радиус вершины 0,8 мм. Каждая часть инструмента имеет четыре режущие кромки длиной 12 мм.

Таблица 1. Элементный состав CGI-заготовки

|

Элемент |

C |

Si |

Mn |

S |

Cr |

Cu |

Mg |

Sn |

Ti |

Fe |

|

Содержание % |

3.53 |

2.19 |

0.39 |

0.007 |

0.029 |

0.93 |

0.011 |

0.079 |

0.007 |

92.827 |

Таблица 2. Микроструктурные и механические данные заготовки CGI

|

Nodularity |

CGI |

Pearlite |

BHN (750/5) |

Yield 0.2% |

UTS |

Elongation |

|

10% |

90% |

>95% |

274 MPa |

410 MPa |

546 MPa |

1.6% |

Были приготовлены три растворимые жидкости для металлообработки (на основе MWF-A) и одна полностью синтетическая жидкость для металлообработки (на основе MWF-B) с дополнительным соединением серы и различными уровнями разбавления водой. Для разбавления использовалась водопроводная вода с жесткостью 200 ppm. Состав смазочно-охлаждающих жидкостей представлен в таблице 3.

Таблица 3. Информация о смазочно-охлаждающих жидкостях, использованных в данном исследовании.

|

Состав |

Тип жидкости |

Рабочая концентрация (%) |

Общее количество соединений серы в жидкости (мас.%) |

|

1 |

MWF-A |

9 |

0.27 |

|

2 |

MWF-B |

9 |

0 |

|

3 |

MWF-A |

9 |

0.81 |

|

4 |

MWF-A |

4 |

0.3 |

2.2. Рабочие эксперименты

Операции продольной токарной обработки цилиндров CGI проводились с подачей 0,3 мм/оборот и глубина резания 0,2 мм при двух различных скоростях резания: 200 м/мин, 300 м/мин. Износ по задней поверхности измеряли с помощью оптического микроскопа, при этом максимальный износ по задней поверхности достигал 0,25 мм в качестве дефекта. Пластины извлекались на определенных этапах процесса резания для измерения износа по задней поверхности.

2.3. Характеристика

Морфологию боковой поверхности вставок исследовали с помощью сканирующей электронной микроскопии. Элементный состав и распределение исследовали методом энергодисперсионной рентгеновской спектроскопии (EDX). Дифракция электронов с использованием просвечивающего электронного микроскопа была дополнительно использована для характеристики химического состава изношенной боковой поверхности. Для исследования с помощью ПЭМ отложения на изношенной боковой поверхности соскабливали с помощью острого пинцета. Собранный порошок обрабатывали ультразвуком и диспергировали в изопропаноле. Затем дисперсию пипеткой наносили на медную сетку и исследовали с помощью ПЭМ. Шероховатость в области зерна cBN на боковой поверхности инструмента измеряли с помощью 3D-лазерного сканирующего конфокального микроскопа с размером сканирования 20 × 20 мкм2.

3. Результаты и обсуждение

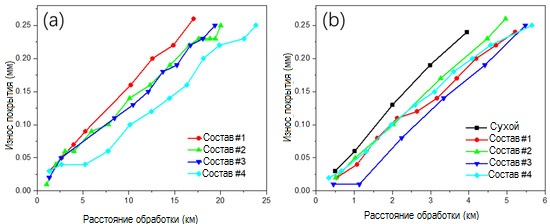

Прогрессирующий износ по задней поверхности режущих пластин измеряли с помощью оптического микроскопа при различных скоростях (200 м/мин и 300 м/мин) с четырьмя смазочно-охлаждающими жидкостями. Результаты представлены на Рисунке 1. При скорости резания 200 м/мин, как показано на Рисунке 1а, состав №4 (содержащая больше всего воды; Таблица 2) продемонстрировала наилучшие характеристики: расстояние резания до разрушения достигло 23,8 км. Состав №1 показал наименьшую эффективность, при этом дальность резания уменьшилась на 28,6% (17,0 км) по сравнению с состав №4. Учитывая тот факт, что несоответствие характеристик состава № 4 и состава № 1 вызвано разным разбавлением водой, возможно, добавление большего количества воды для улучшения охлаждающих свойств является эффективным способом увеличения срока службы инструмента при скорости 200 м/мин. Состав № 2 и № 3 показали аналогичные характеристики, при этом длина резания уменьшилась примерно на 16% (20,0 км) по сравнению с состав № 4. Разница между состав №1 и состав №3 заключается в уровне соединения серы. Таким образом, в качестве смазывающей присадки для работы при экстремальном давлении (EP) содержание серы ~0,3% обеспечивало хорошие характеристики резания (состав №1), а увеличение ее содержания до 0,8% (состав №3) приводило к увеличению расстояния резания на 14%.

Рис. 1. Износ по задней поверхности в зависимости от длины резания при точении CGI с четырьмя смазочно-охлаждающими жидкостями при различных скоростях резания: (а) 200 м/мин; (б) 300 м/мин.

Когда скорость резания была увеличена до 300 м/мин, расстояние резания для всех смазочно-охлаждающих жидкостей сократилось до менее 6,0 км (рис. 1б). Резкое уменьшение длины реза при 300 м/мин по сравнению с 200 м/мин, вероятно, связано с доминирующим фактором более высокой температуры. Более высокая скорость резания привела к более высокой температуре резания из-за увеличения взаимодействия между заготовкой и инструментом. Наилучшие показатели (5,7 км) показала растворимая состав №4. Полностью синтетическая состав №2 показала наименьшую эффективность среди всех четырех смазочно-охлаждающих жидкостей, дальность резания достигла 4,8 км; тем не менее, это на 17% больше, чем в сухих условиях (4,1 км). Состав №1 и №3 вели себя аналогично, при этом дистанция резания достигала 5,4 км и 5,5 км соответственно. Кроме того, наблюдалась некоторая задержка износа состав №3 по сравнению с другими составами.

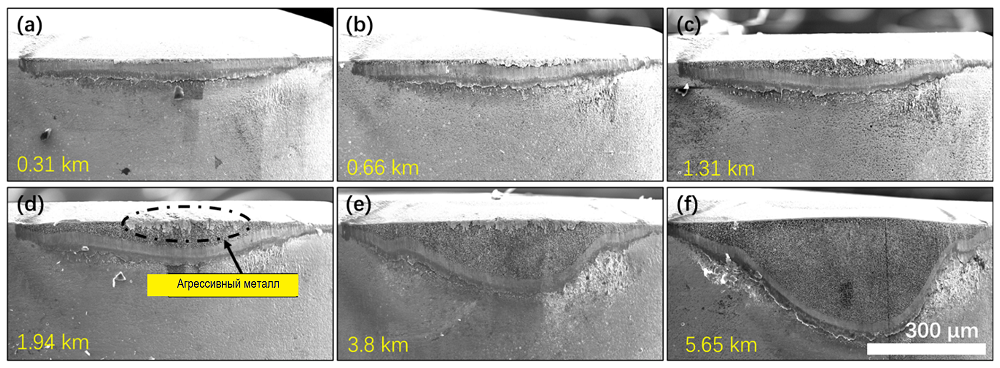

Чтобы изучить прогрессирующий износ на задней поверхности режущих инструментов из cBN, было проведено исследование с помощью СЭМ на пластинах, извлеченных на разных этапах процесса резания, который выполнялся со скоростью 300 м/мин с состав № 4 (рис. 2). На режущей кромке инструмента наблюдалась прилипшая богатая железом область (рис. 2d). По мере резания форма следа износа на задней поверхности изменилась с длинной и тонкой (рис. 2а) на полукруглую (рис. 2f) с большими насечками по углам.

Рис. 2. СЭМ-изображения боковой поверхности пластин на разных расстояниях резания (0,31 км (а), 0,66 км (б), 1,31 км (в), 1,94 км (г), 3,8 км (д) и 5,65 км). (е)). Резка велась со скоростью 300 м/мин жидкостью №4.

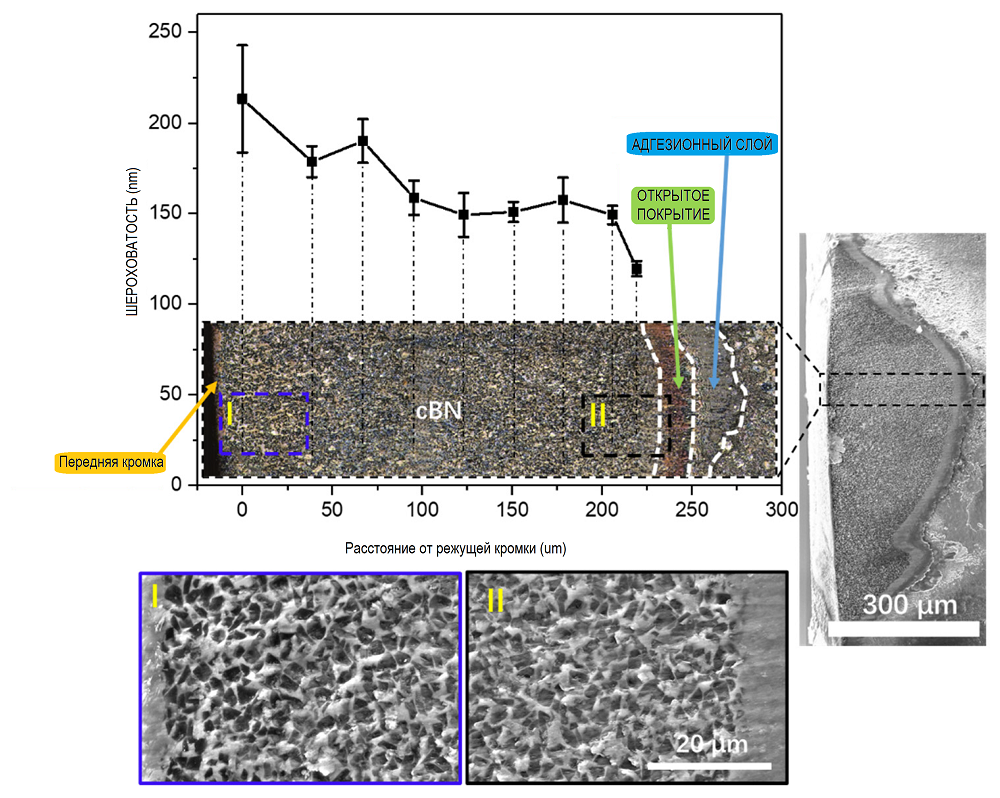

На рис. 3 показана шероховатость поверхности в разных местах между режущей кромкой (слева) и внутренней частью боковой поверхности (справа). Усредненная шероховатость вблизи режущей кромки составляет 213 нм, которая постепенно уменьшается до 120 нм в месте, близком к покрытию. Эта тенденция к уменьшению от режущих кромок к внутренней области на боковой поверхности может быть объяснена более высокой температурой на режущей кромке, которая может усугубить адгезионный износ, что приводит к вытягиванию зерна cBN и связующего вещества, что привело к повышенной шероховатости. С другой стороны, во внутренней области, удаленной от режущей кромки, наблюдался более абразивный износ, что приводило к уплощению поверхности. СЭМ-изображения этих двух разных мест показаны в нижней части рисунка 3.

Рис. 3. Сглаживание износа на боковой поверхности пластины, вышедшей из строя при использовании жидкости №4. Данные о шероховатости отображаются как функция расстояния от режущей кромки. Вертикальные пунктирные линии соответствуют местам, где были собраны данные о шероховатости. Внизу: СЭМ-изображения областей, близких к (I) режущей кромке и (II) внутренней области боковой поверхности.

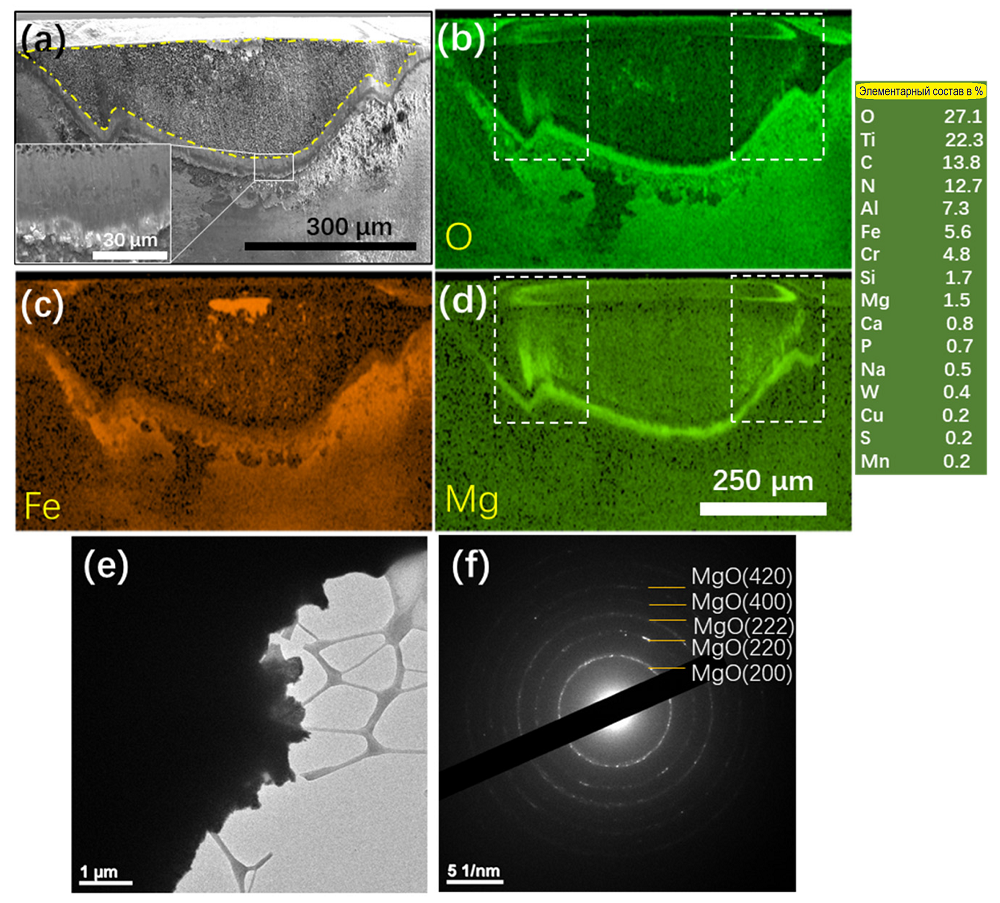

Энергодисперсионная рентгеновская спектроскопия (EDX) карт O, Fe и Mg на изношенной боковой поверхности (рис. 4a) вышедшей из строя пластины показана на рис. 4b–d. Более высокая концентрация Mg и O наблюдалась вблизи областей износа с надрезами (как показано белыми прямоугольными прямоугольниками на рисунке 4b, d). Это явление было обнаружено во всех образцах, испытанных с использованием всех СОЖ при скорости резания 200 м/мин. Несколько факторов могут способствовать образованию насечки, например: (i) окисление боковой поверхности при контакте с воздухом [14,15], (ii) высокое механическое напряжение и температурный градиент в зоне контакта между заготовкой и инструментом [16–18]. Эти механизмы также могут быть связаны с образованием и появлением MgO в области надрезного износа.

Рис. 4. СЭМ-изображение с малым увеличением изношенной боковой поверхности вышедшей из строя вставки (а). EDX-картирование O, Fe и Mg, показывающее неравномерное распределение элементов в областях зерен cBN, срезанных состав № 3 при скорости 200 м / мин (b – d). Панели b–d имеют одинаковую длину масштабной линейки. (e) ПЭМ-изображение и (f) соответствующая электронная дифракционная картина (SAED) выбранной области соскоба отложения на изношенной боковой поверхности вставки.

Осажденный материал на боковой поверхности был собран и исследован с помощью ПЭМ (рис. 4e) и электронной дифракции на выбранных участках (SAED) (рис. 4f). Картина SAED показала, что часть собранного порошка была кристаллической, а дифракционные кольца были отнесены к плоскостям (200), (220), (222), (400) и (422) MgO. Как картирование EDX, так и результаты TEM/SAED подтвердили нашу предыдущую гипотезу о том, что Mg реагировал с образованием оксида. Несмотря на наличие доказательств, еще окончательно не понято, как образовалась фаза MgO и ее влияние на характеристики инструмента, что требует детальных исследований в будущем.

4. Выводы

Влияние смазочно-охлаждающих жидкостей на характеристики износа режущих инструментов из cBN с керамическим покрытием на заготовках CGI изучалось при токарных операциях. Были приготовлены три растворимых состава для металлообработки и одна полностью синтетическая жидкость для металлообработки с дополнительным соединением серы и различными уровнями разбавления водой. Результаты показали, что при скорости резания 200 м/мин растворимая смазочно-охлаждающая жидкость с 4% разбавлением и 0,3% соединением серы показала наилучшие характеристики, при этом расстояние резания достигло 23,8 км. Напротив, наименее эффективная растворимая жидкость для металлообработки при разбавлении 9% и 0,3% соединения серы привела к уменьшению расстояния резания на 28,6% (17,0 км) по сравнению с лучшим. Увеличение концентрации серы не обязательно улучшает характеристики. При более высокой скорости резания 300 м/мин расстояние резания для всех четырех СОЖ сократилось до 6,0 км, при этом полностью синтетическая СОЖ показала наименьшее расстояние резания 4,8 км.

Во время токарной обработки керамическое покрытие на инструменте постепенно стиралось, и зерна cBN под ним обнажались. Шероховатость поверхности на боковой поверхности уменьшается от режущих кромок к внутренней области; это можно объяснить более высокая температура на режущей кромке, которая может усугубить износ. Между тем, во внутренней области, удаленной от режущей кромки, происходил больший абразивный износ, приводящий к сплющиванию. Химический анализ показал, что большое количество MgO образовалось на изношенной боковой поверхности, особенно в областях вблизи места износа.

Предложение PETROFER для обработки чугуна в автомобильной и тяжелой промышленности:

1) Полусинтетический состав с низким содержанием минерального масла PETROFER EMULCUT 4010 представляет собой многоцелевую смазочно-охлаждающую жидкость, не содержащую бор и формальдегид. Применяется для легкой и средней обработки стали, чугуна и алюминия. Благодаря хорошим моющим способностям и отличным характеристикам пенообразования EMULCUT 4010 подходит для шлифования в подшипниковой промышленности.

2) Синтетический состав без содержания минерального масла PETROFER ISOCOOL 1020 BF - это новейшая технология водорастворимой синтетической смазочно-охлаждающей жидкости. Композиция без бора и содержания биоцидов, обладает уникальными присадками для смазки и превосходной производительности, обеспечивая при этом исключительную бактериальную устойчивость.

3) Полусинтетический состав с низким содержанием минерального масла, особенно подходит при высокой жесткости воды и сильно загрязненных бактериями циркуляционных систем PETROFER ISOPAL 6022 FF – водосмешиваемая многофункциональная смазочно-охлаждающая жидкость. Продукт прекрасно подходит для легко- и средненагруженных операций обработки резанием стали, чугуна, а также различных сплавов алюминия.

+7 (499) 277-15-77

+7 (499) 277-15-77 ind@alleya-group.ru

ind@alleya-group.ru