Формование листового металла с использованием экологически чистой смазки

Формование листового металла принадлежит к одной из в самых важный технологии дает возможность производить прочные, но довольно легкие металлические детали. Качество вытянутых деталей зависит от деформируемого листового металла, применяемой технологии формовки и параметров процесса.

Металлообработка – одна из древнейших технологий, известных человечеству. При обсуждении последних тенденций развития в области обработки металлов давлением упоминается обработка листов как процесс, позволяющий производить легкие компоненты из листового металла, особенно востребованные в транспортной отрасли, для которых требуется снижение веса и, как следствие, снижение энергопотребления. Этот проблема является в равной степени важна в других отраслях, например, в медицине, где для хирургов важен вес хирургических инструментов при длительных операциях. Листовая формовка позволяет изготавливать такие крупные детали, как кузова автомобилей или компоненты самолетов, и мелкие, такие как банки для напитков.

Формование листового металла — это процесс, в котором листовая заготовка формируется между формовочными частями инструмента (матрицей, держателем заготовки и пуансоном) в конечный продукт путем изменения геометрии листа без удаления какого-либо материала. При штамповке происходит относительное перемещение листа по поверхности инструмента, что создает силы трения, а они, в свою очередь, ответственны за неравномерность деформации, локальное образование канавки и даже излом. Рост и накопление нароста на поверхности инструмента является причиной царапин а также вмятины на готовой поверхности детали, которые трудно удалить при последующих операциях. Правильный выбор смазочных материалов для штамповки металлического листа должен входить в технологический процесс, но также в тип материала или пар трения. Для производства высококачественных изделий из листового металла необходимо понимать и контролировать условия трения в процессе формовки. Смазка должна сводить к минимуму трение а также уменьшать износ, предотвращать излишний нагрев, а также обеспечивать защиту от коррозии. Водосмешиваемые смазочные материалы наиболее часто используются при штамповке листового металла. Смазочные материалы на масляной основе, обычно используемые при штамповке листового металла, вносят большое количество загрязняющих веществ в окружающую среду и часто несут риск для здоровья человека как во время процессов штамповки, так и при их использовании. Характеристики смазочных материалов обычно улучшаются с помощью присадок, придающих новые свойства или компенсирующих недостатки базовых масел. В состав присадок входят: ингибиторы коррозии, противозадирные агенты и модификаторы вязкости. Мел, тальк, графит, сульфид цинка и порошки цветных металлов являются наиболее часто используемыми присадками. Проведен широкий комплекс работ по возможности улучшения трибологических свойств базовых масел введением оксида металла: медь, цинк, цирконий, титан, бориды и сульфиды, например молибден, вольфрам, а также нитрид бора. Особенно опасны составы с противозадирными (EP) и противоизносными (AW) присадками. Хотя эти добавки облегчают создание граничного слоя смазки на инструменте поверхности. Когда применяются такие присадки: фосфор, сера или же хлор соединения, надо понимать что их химическая активность может инициировать механизмы коррозии, т.е. ускорить повреждение инструмента или листового металла, а также привести к загрязнению. При разработке смазок для обработки металлов давлением следует помнить, что смазка работает в замкнутой системе, в металлообработке есть разомкнутая система, в которой используется гораздо более технологичная смазка. При штамповке листового металла после каждой операции штамповки новая часть смазки должена быть доставлена к паре трения. Большая часть смазкии потребляется безвозвратно, а именно "забирается" деформированным материалом и остается на штампе. Затем, смазка обычно удаляется с поверхность штампованной детали. Этого требуют все процессы обработки поверхности перед нанесением лаковых покрытий. Таким образом, затраты связанные с утилизацией формовочных смазок, растут в геометрической прогрессии. Поэтому в последние годы наметилась тенденция замены традиционных технологических смазок на «зеленые» и сокращение использования смазок до необходимого минимума. Термин «зеленые смазочные материалы» обычно используется для смазочных материалов, произведенных из растительных масел или других природных ресурсов. Хотя недостаток смазки желателен, его отсутствие обычно означает интенсивный износ инструмента. Именно поэтому проводятся исследования по ограничению использования смазочных материалов, содержащих вредные вещества, а также замена их на экологические смазочные материалы. Отдельный метод : минимального количества смазки (MQL) для ообработки стали AISI 4340 с использованием борной кислоты, растворенной в режущей эмульсии, борная кислота является экологически чистой смазкой, а MQL значительно снижает количество смазочно-охлаждающей жидкости. Исследования, доказывают, что минеральные и синтетические масла, обычно используемые в операциях штамповки листового металла, могут быть успешно заменены растительными даже при штамповке листов оцинкованной стали. Наличие длинных цепей жирных кислот обеспечивает эффективное разделение поверхностей раздела инструмент/деталь в режимах граничного трения. Кроме того, эти масла обеспечивают достаточную защиту от коррозии и при этом растительные масла безвредны и биоразлагаемы, за тот же период времени растительные масла разлагаются на 80% , тогда как минеральные только на 15–20%. Кроме того, существует возможность улучшения низкой стойкости к окислению за счет добавления природных антиоксидантов при условии использования правильной технологии производства.

Цель а также диапазон из тесты

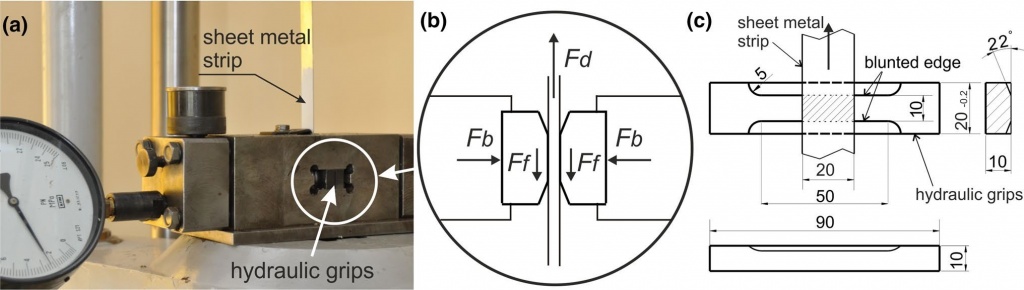

Работа заключается в оценке эффективности смазки на основе растительного масла с добавкой борной кислоты в снижении сопротивления трению. Исследование выполнено на листах из нержавеющей стали 1.4021 (2Н13, Х20Х13), используемых в компании — производителе хирургических и медицинских инструментов. В начале эффективность смазки оценивается на основе теста волочения полосы, обычно используемого при штамповке листового металла (см . рис. 1 ). Для проведения испытаний в разрывную машину было смонтировано специальное устройство собственной конструкции. При испытаниях вытягивались полосы листового металла размерами 1000 × 20x1 мм . через пару гидравлических захватов. Были применены следующие смазки: коммерческие масла: CL1, CL2, СL3 рапс масло — обратного осмоса, рапсовое масло с борной кислотой — ROB. В квадратные образцы размером 60×60×1 мм вдавливали шаровой пуансон диаметром 20,0 мм до разрушения.

Рис. 1 Стенд для испытания волочения ленты: вид устройства, б схема испытания волочения ленты: F d тяговое усилие, Ф б усилие держателя заготовки, F f сила трения, с

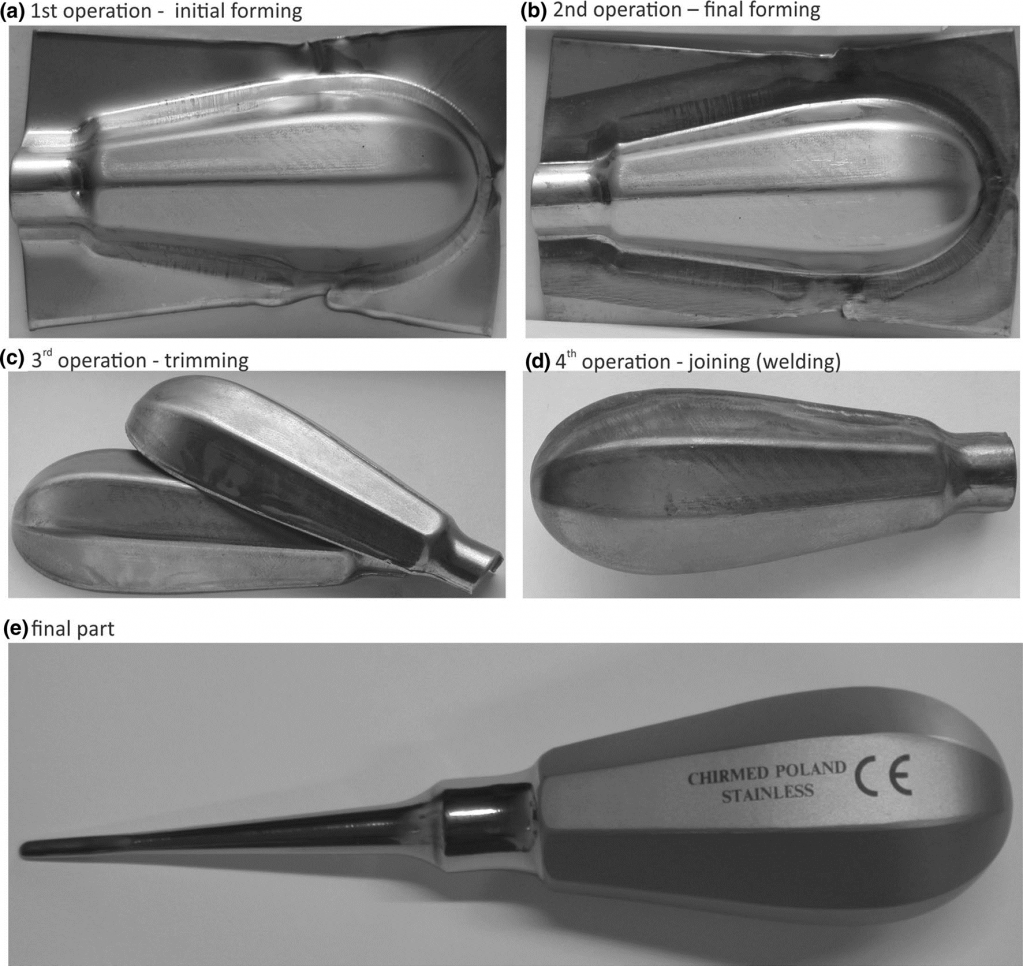

Для выполнения цилиндрической формы выдавливания используется - плоскодонная цилиндрическая чашечка. 55,0 мм и толщиной 1 мм, которая была размещена на штампе с внутренним диаметром 35,8 мм и радиусом галтели из 3,5 мм. Заготовка прижималась к матрице заготовкодержателем с внутренним диаметром 34,6 мм. Наконец, смазочные материалы на основе растительных масел оценивались в промышленных условиях, т.е. при изготовлении штампованных деталей, как показано на рис. 2 .

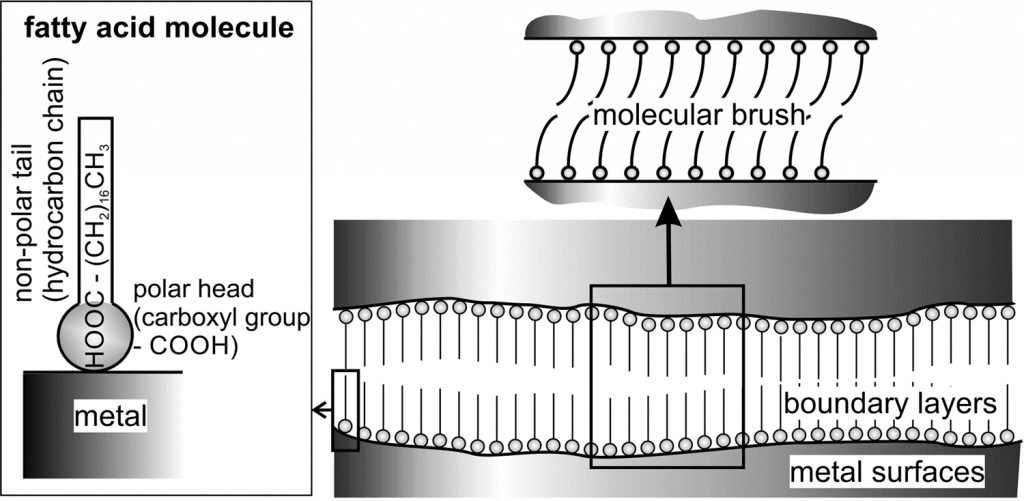

Детали рукояти формируются за четыре операции: начальную (1-я операция) и окончательную (2-я операция) формовку с последующей обрезкой (3-я операция) и соединением (4-я операция) двух половин в единое целое. При штамповке листового металла используются различные механизмы смазки, от гидродинамической до граничной смазки, где очень тонкая пленка смазки адсорбируется на поверхности под действием физических или химических сил или того и другого. Некоторые частицы смазки прочно прилипают к поверхности металла, а остальные частицы располагаются рыхло прочь из размывания поверхности. Затем фрикционное сопротивление зависит от внутренних сопротивлений между частицами смазки которые движутся друг над другом. Толстый слой смазки защищает от прямого контакта поверхности с поверхностью до избытка. Затем имеет место механизм граничной смазки, в котором основную роль играет очень тонкий слой смазки, связанный с поверхностью металла. Этот механизм как показано на рис. 3 . Некоторые смазочные присадки повышают физическую активность смазочных материалов, что приводит к усилению адсорбции цепей жирных кислот на поверхности металла. Когда физическое взаимодействие частиц смазки уже не может обеспечить необходимую толщину пленки, противозадирные присадки как хлор, фосфор или же соединения серы добавляются в смазочные жидкости, которые вступают в химическую реакцию с металлическими выступами, образуя прочную антиадгезионную пленку.

Рис. 2 Этапы формирования захватных частей хирургических инструментов

Дисульфид молибдена и графит также широко используются в качестве противоизносных присадок или сухих смазочных материалов. В этом случае механизм смазки объясняется слоистой структурой на молекулярном уровне. Плохая связь между слоями способствует скольжению слоев друг относительно друга, что обеспечивает низкий коэффициент трения.

Рис. 3 Ориентация молекул жирных кислот на поверхности металла.

Штамповка металла тест.

При отсутствии смазки вследствие механического воздействия инструмента на поверхность листового металла происходит значительная пластическая деформация и сглаживание микронеровностей. Следовательно, наросты вызывают царапины и вмятины на поверхности деформированных листов. Эти дефекты обусловлены образованием (свариванием) и разрывом микростыков между противоположными неровностями на трущихся поверхностях. В результате увеличивается шероховатость поверхности листа (рис. 6 ) и растет сопротивление трению.

Рис. 6. Шероховатость деформированного листа после испытания полосовым волочением; удельное давление: 40 МПа, путь трения: 0,3 м

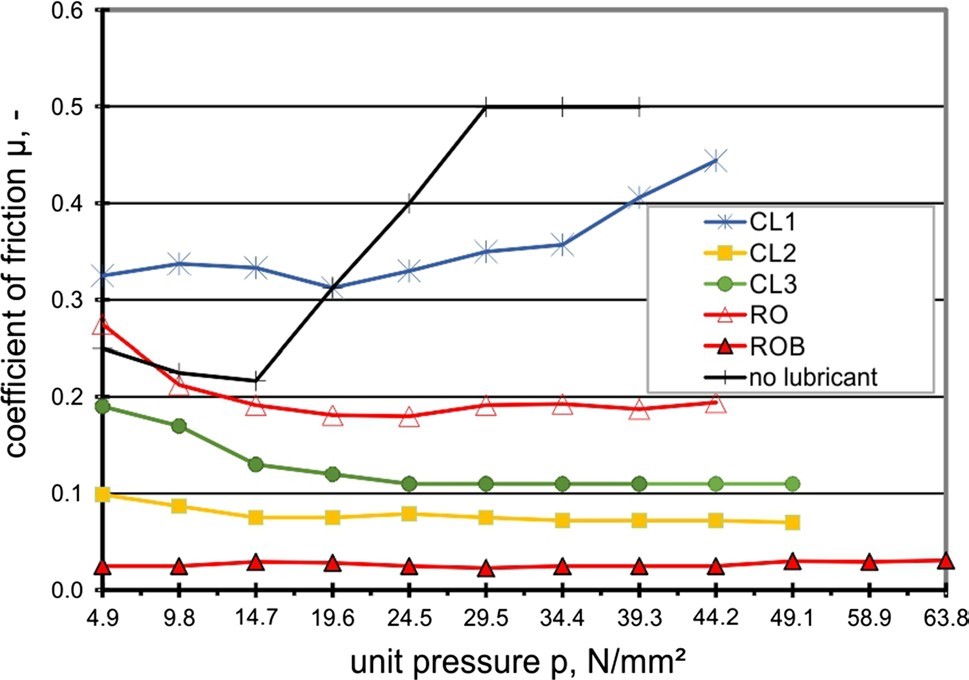

Для противодействия этому явлению между трущимися поверхностями вводится технологическая смазка. Пока смазка образует сплошную пленку, в слое смазки происходит трение, а деформированная поверхность листа относительно гладкая, без признаков износа. Разрыв смазочной пленки приводит к немедленному увеличению сопротивления трению. Смазка ROB особенно хорошо зарекомендовала себя при разделении трущихся поверхностей даже при высоком удельном давлении. Шероховатость измеряли перпендикулярно длине полосы листового металла, как показано на рис.6 . Результаты испытания на вытягивание полосы, проведенного в сухих условиях и со смазкой, представлены на рис. 7 .

Худший полученный результат полученный для смазки CL1, которая используется в технологии производства. Несколько снижает коэффициент трения по сравнению с ленточным волочением без смазки при удельном давлении более 20 МПа; однако выше 35 МПа в CL1 коэффициент трения увеличивается. Рапсовое масло с добавкой борной кислоты является наиболее эффективной смазкой, для которой среднее значение коэффициента трения составляет 0,03. Добавка борной кислоты в рапсовое масло снижает коэффициент трения примерно в шесть раз. Рапсовое масло с добавкой борной кислоты также лучше других протестированных коммерческих смазочных материалов. Коэффициенты трения следующие: 0,08 для CL2 и 0,13 для CL3. При этом пленка рапсового масла с борной кислотой очень стабильная, а также эффективно защищает поверхность листа от царапин. Процесс формирования цилиндрических чашек оценивали по максимальному усилию формования и внешнему виду поверхности чашек.

Рис. 7 Коэффициент трения в зависимости от удельного давления

Выводы

На основании экспериментальных испытаний можно констатировать, что:

· Трение а также смазка существенно оказывает воздействие в напряжениях распределение в деформируемой части

· Смазка на масляной основе с добавкой борной кислоты оказалась наиболее эффективной среди испытанных смазок — значительно снизила усилие формообразования и фрикционные сопротивление.

· Рапсовое масло с добавкой борной кислоты вызвало снижение коэффициента трения с μ ≈ 0,37 для штамповки без смазки и с 0,13 для смазки CL3 или 0,07 для смазки CL2 до 0,03 (рис. 7 ).

· Пленка из борной кислоты поддерживает хороший трибологические свойства даже при высоком удельном давлении, в то время как другие испытуемые смазочные пленки разрушались (рис. 7 ).

· рапсовое масло с добавкой борной кислоты безвредно для окружающей среды.

+7 (499) 277-15-77

+7 (499) 277-15-77 ind@alleya-group.ru

ind@alleya-group.ru