Диагностика и возможность онлайн-мониторинга СОЖ

В этой статье рассматриваются вопросы диагностики и возможности мониторинга смазочно-охлаждающих жидкостей, а также предлагается решение: онлайн-система мониторинга. В отношении проверки возможности использования различных методов для выявления изменений в смазочно-охлаждающих жидкостях были проведены эксперименты по измерению параметров.

Во время механической обработки смазочно-охлаждающие жидкости дольше находятся под воздействием их окислительной термической и механической нагрузки, загрязнений и каталитического воздействия металлов. Наблюдаются различные физико-химические параметры для учета состояния смазочно-охлаждающих жидкостей. Основными параметрами являются: значение pH, концентрация, количество бактерий, температура. Операция отклонений от первоначальных параметров смазочно-охлаждающей жидкости должна быть простой. Она ограничивается рассмотрением внешнего вида и запаха смазочно-охлаждающей жидкости. Изменение качества в эмульсионных жидкостях легче всего распознать. Для успешного использования жидкостей важен регулярный мониторинг и обслуживание.

Контроль и диагностика смазочно-охлаждающих жидкостей

Сегодня диагностику смазочно-охлаждающих жидкостей можно классифицировать по методике и периодичности контроля на следующие категории:

а) без контроля – эмульсия используется до тех пор, пока не возникнут проблемы, связанные с качеством заготовок, проблемами со здоровьем при техническом обслуживании или повреждением оборудования,

б) простота в эксплуатации без контрольного оборудования - учет параметров, запаха жидкости и внешнего вида поверхности жидкости, лабораторный контроль, ручная обработка с помощью контрольного оборудования (например, ручная оптическая рефрактометрия, записи pH, тест для определения жесткости воды и нитритов),

в) контроль в реальном времени – системы мониторинга без обратной связи (изменение параметров производится вручную), системы контроля с обратной связью (изменение параметров автоматизировано).

На рис. 1 представлена иерархическая схема применяемых в настоящее время методов контроля и мониторинга состояния смазочно-охлаждающих жидкостей. Кроме того, сегодня все еще существуют компании, которые ставят проблемы применения СОЖ на последнее место, и они не обращают внимания на контроль своего состояния. Очень часто подразумевается простое управление работой, и это не может обеспечить надлежащий анализ свойств смазочно-охлаждающих жидкостей. Более крупные компании применяют оперативное отношение (лабораторный контроль), однако этот метод очень медленный, и во многих случаях происходят изменения свойств образца с момента, когда образец был принят и проанализирован, что может привести к ошибочному объяснению результатов. На вершине иерархии применяемых в настоящее время методов контроля и мониторинга состояния смазочно-охлаждающих жидкостей находится так называемое управление в режиме реального времени, основанное на онлайновых системах мониторинга, которые могут оценивать фактическое состояние смазочно-охлаждающих жидкостей в режиме реального времени и принять измерения для изменения измеренных свойств.

Рис. 1. Иерархия методов контроля состояния смазочно-охлаждающих жидкостей.

Система онлайн-мониторинга

Основной целью ставится задача разработать свою собственную систему онлайн-мониторинга, которая отличается от существующих следующими факторами:

-

доступность метода измерения концентрации смазочно-охлаждающих жидкостей,

-

простое измерение, измерение концентрации,

-

низкие затраты.

Этап 1, определение наиболее важных параметров, которые могли бы характеризовать фактическое состояние жидкости. На основании эксплуатационных характеристик выбраны следующие параметры смазочно-охлаждающих жидкостей.

Концентрация.

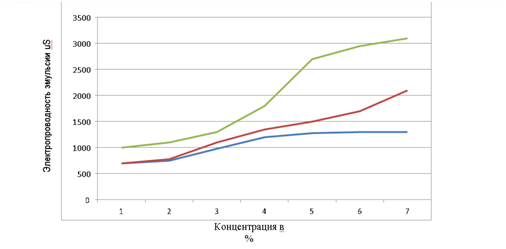

Охлаждающий эффект уменьшается с ростом количества масла, сокращается жизненный цикл инструмента, увеличивается способность образования пены и создается соответствующее пространство для роста микроорганизмов. Так называемые «паразитные масла» могут оказать негативное влияние на результаты. Оптимальная концентрация эмульсии обусловлена характером концентрата и процессом обработки. Для измерения концентрации смазочно-охлаждающих жидкостей применяется электрический параметр проводимости. Проводимость эмульсии, зависит от концентрации эмульсии; это означает, что концентрация увеличивается с большей частотой (эксперимент по определению удельной электропроводности от концентрации смазочно-охлаждающих жидкостей).

pH – параметр.

pH определяется как отрицательный десятичный логарифм активности катионов кислорода. Маркировка показателя водородного показателя pH = -log CH + была введена для определения степени кислотности или щелочности. Кислотный диапазон имеет значение pH <7, для нейтрального раствора pH = 7, а щелочной раствор имеет pH> 7. Риск раздражения кожи выше с ростом рН; снижение рН ослабляет антикоррозионную защиту и увеличивает опасность для микроорганизмов и нитрозаминов.

Нормальный рН для эмульсии составляет от 8,0 до 9,8. СОЖ, содержащие амины, имеют нижний предел 8,5, при котором их функциональные свойства быстро ухудшаются. СОЖ без амина сегодня могут работать без проблем при pH 8,0. В случае снижения этого значения до 8, эмульсия должна быть заменена или восстановлена.

Температура.

Охлаждающий эффект снижается при повышении температуры, и создается более подходящее пространство для быстрого роста микроорганизмов при температуре выше 30 ° C.

Определение зависимости между концентрацией и удельной электропроводностью

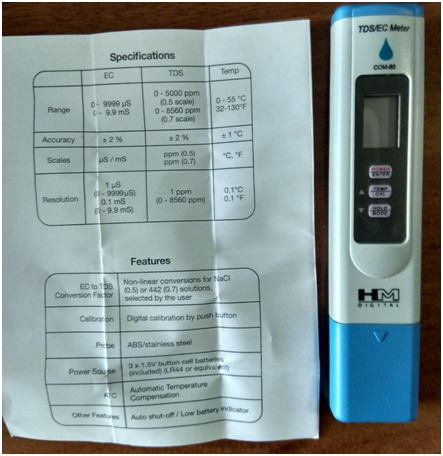

Метод электропроводимости, основанный на измерении электропроводимости раствора, был выбран для косвенного наблюдения концентрации смазочно-охлаждающих жидкостей. Эксперимент проводился с использованием прибора кондуктометра в частотных интервалах от 1 mS до 1000 uS и в одном поле направления. Это устройство представляет собой полностью автоматический электрический мост, обеспечивающий точность измерения в зависимости от используемой частоты измерения (2).

Рис. 2. Кондуктометр.

Рис. 3. График зависимости электропроводимости СОЖ от загрязнения.

Концентрация в %

ПРИНЦИПИАЛЬНАЯ СХЕМА КОМПЛЕКТА ДЛЯ МОНИТОРИНГА СОЖ В РЕАЛЬНОМ ВРЕМЕНИ

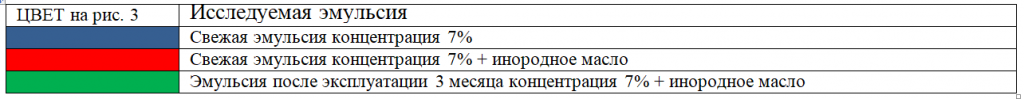

При проведении многоразовых испытаний была выявлена зависимость состояния эмульсии и ее поведение в зависимости от времени применения, изменения рН, изменения электропроводимости.

Таблица 1. Сходимость результатов измерений.

|

Состояние рН |

Состояние uS |

Причины |

Наблюдения |

|

Снижается ниже 9.0 |

Не изменяется |

Рост бактерий; загрязнение органическими кислотами |

органолептически – запах, коррозия, снижение стабильности эмульсии |

|

Снижается ниже 9.0 |

Увеличивается |

загрязнение солями FeSO4, FeCl2, FeCl3, HCl, H2SO4 |

снижение стабильности эмульсии; коррозия |

|

В диапазоне 9,0-9,5 |

Увеличивается |

увеличение нейтральных солей в эмульсии в связи с испарением воды; загрязнение нейтральными солями; |

снижение стабильности эмульсии; увеличение содержания шлама в эмульсии; коррозия. |

|

Увеличивается выше 9,5 |

Увеличивается |

Загрязнение инородными маслами. |

увеличение стабильности эмульсии; увеличение содержания шлама в эмульсии |

ПРИНЦИПИАЛЬНАЯ СХЕМА КОМПЛЕКТА ДЛЯ МОНИТОРИНГА СОЖ В РЕАЛЬНОМ ВРЕМЕНИ

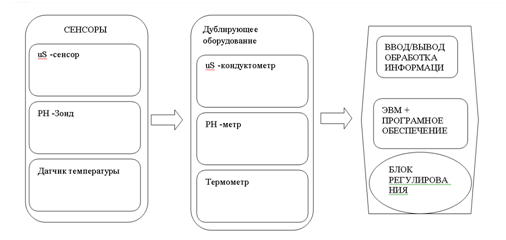

Рис. 4. Принципиальная схема комплекта для мониторинга СОЖ в реальном времени.

Система состоит из сканеров проводимости, pH, температуры и других измерительных устройств, а также ПК с программным обеспечением, которое может оценивать измеренные данные в выбранные интервалы времени. Преимущества онлайновой системы мониторинга состоят в том, что измеренные данные информируют о фактических состояниях смазочно-охлаждающих жидкостей. Они показывают изменения в реальном времени, позволяют вносить ранние модификации для эффективного сохранения свойств смазочно-охлаждающих жидкостей, и это предотвратит ускоренную деградацию жидкостей, потерю их емкости, а также снизится потребление и эксплуатационные расходы. Эти и другие цели и преимущества этой системы будут видны из следующего описания схемы блока на рис. 4.

Блок центральной системы мониторинга, состоящий из датчиков, расположенных в контейнере с охлаждающей жидкостью и блоком регулирования, может быть связан с ПК и программным обеспечением для обработки измеренных значений через Интернет или из комнаты управления. Датчики могут быть расположены индивидуально в каждом механическом устройстве или в центральном распределительном контейнере для смазочно-охлаждающих жидкостей. Последняя возможность состоит в том, чтобы применить систему контроля жидкости вместе с программным обеспечением и системой блоков управления машины. Этот способ обеспечивает контроль состояния смазочно-охлаждающих жидкостей для оператора, с которым он работает сейчас или будет работать.

Выводы

Режущие жидкости играют важную роль в инженерных операциях, и поэтому очень важно использовать жидкости с хорошими свойствами, условиями и известными изменениями, которые происходят в системе, и причинами их образования. Система мониторинга, которая описана в этой статье, проста в использовании и позволяет уменьшить изменения свойств жидкостей, а также улучшить производство за счет сокращения отходов смазочно-охлаждающих жидкостей.

+7 (499) 277-15-77

+7 (499) 277-15-77 ind@alleya-group.ru

ind@alleya-group.ru