АВТОМАТИЗИРОВАННЫЙ МОНИТОРИНГ СОЖ В РЕЖИМЕ РЕАЛЬНОГО ВРЕМЕНИ

ВВЕДЕНИЕ

Смазочно-охлаждающие жидкости или жидкости для металлообработки (СОЖ) широко используются для охлаждения и смазки, удаления стружки и предотвращения коррозии во время операций механической обработки, таких как сверление, точение, фрезерование и шлифование. Эффективное применение СОЖ приводит к увеличению срока службы инструмента, улучшению качества обработки, увеличению срока службы станка, эффективному управлению процессом и снижению вариабельности процесса. Сегодня в продаже имеется широкий ассортимент смазочно-охлаждающих жидкостей. В зависимости от выполняемых операций механической обработки и желаемой конечной поверхности требуемые свойства смазочно-охлаждающей жидкости могут быть ориентированным либо на охлаждение, либо на смазку, либо на то и другое вместе. Эффективность смазочно-охлаждающей жидкости зависит от ряда факторов, таких как типы операций механической обработки, параметры резания и методы нанесения смазочно-охлаждающей жидкости. СОЖ, в частности водорастворимые типы, разработаны таким образом, чтобы работать в определенном диапазоне условий таких как концентрация, рН, уровень загрязнения, посторонние масла, бактерии и плесень. Когда происходит критическое превышение рабочего диапазона в одной или нескольких из этих областей, могут возникнуть проблемы с производительностью СОЖ. Следовательно, необходимо иметь набор тестов, позволяющих регулярно и эффективно контролировать рабочую эмульсию, чтобы она соответствовала этим условиям эксплуатации.

Очень важно спроектировать систему мониторинга и управления таким образом, чтобы поддерживать работоспособность и препятствовать деградации жидкости. Контроль включает измерение нескольких параметров, анализ информации и принятие решений о контрмерах (главным образом добавление биоцида, регулировка концентрации или фильтрация/очистка жидкости). Оператор станка должен решить, какие факторы необходимо регистрировать и отслеживать. Этим факторам следует уделить приоритетное внимание и адаптированный для конкретных ситуаций на объекте. Например, на установке, использующей смешивающиеся с водой СОЖ при хорошем микробиологическом контроле в зоне с мягкой водой мы можем контролировать концентрацию жидкости, рН, биологическое загрязнение, уровень биоцида, остаточное масло, склонность к пенообразованию, склонность к коррозии, внешний вид, запах и т.д. Исторически микробное загрязнение СОЖ было проблемой в металлообрабатывающей промышленности, в первую очередь из-за потенциальных неблагоприятных последствий для здоровья и влияния роста микробов на качество жидкости и производительность. Жидкость разлагается под действием микроорганизмов, что может привести к изменению вязкости жидкости, а кислые продукты ферментации могут снизить рН жидкостей, вызывая коррозию и утечки в системе обработки металла. В СОЖ на водной основе микроорганизмы, занесенные из окружающей среды машин, представляют собой дополнительную проблему, поскольку их метаболизм разлагает органические компоненты жидкости до кислых продуктов, что увеличивает вероятность коррозии станка. Для поддержания оптимальной производительности смазочно-охлаждающей жидкости ее свойства должны быть стабильны в определенных пределах. Это достигается за счет добавления воды и химических веществ для сбалансирования их состава во время эксплуатации. Все смазочно-охлаждающие жидкости предназначены для работы в диапазон значений рН щелочи составляет от 8,0 до 9,5, поскольку щелочность помогает контролировать коррозию и минимизировать рост микроорганизмов. Как упоминалось ранее, снижение рН смазочно-охлаждающих жидкостей обычно является результатом активности бактерий и может служить индикатором общего состояния жидкости. Уровень pH определяет, насколько кислой или щелочной является жидкость для удаления металла, и важно ежедневно регистрировать его. Снижение рН может привести к усилению коррозии, появлению неприятных запахов и дестабилизации жидкости для удаления металла. Концентрация является наиболее важной переменной для контроля. Электропроводность может дать некоторую информацию о качестве жидкости для удаления остатков металла, стружки, пыли.

Проводимость жидкости будет зависеть от повышения жесткости воды в результате испарения, растворенных металлов и других загрязняющих веществ. Данные о электропроводности следует сравнить со значениями концентрации, чтобы помочь в определении загрязнения. Электропроводность может быть изменена концентрацией смеси, повышением жесткости воды, содержанием хлоридов или сульфатов в воде, температурой смеси, растворенными металлами и практически любыми другими загрязнителями. С тех пор, как так много постоянно меняющиеся переменные могут влиять на проводимость, поэтому однократное считывание не имеет большого значения. Наблюдение за любыми тенденциями в этих показателях электропроводности в течение определенного периода времени может быть полезно для оценки состояния смеси и ее старения, а также помочь в решении проблем с остатками или нестабильными смесями. Техническое обслуживание машин, трубопроводов охлаждающей жидкости и насосов является неотъемлемой частью управления жидкостями.

Чистые станки более экономично используют СОЖ и продлевают срок службы жидкости. Любая грязь и масло, которым разрешено оставаться в системе, просто рециркулируют, что приводит к закупорке трубопроводов охлаждающей жидкости и неприглядному виду машины накопление и рост бактерий. Перед загрузкой системы свежей жидкостью необходимо очистить всю систему, чтобы контролировать биологический рост и поддерживать надлежащую работу системы. Простая промывка чистящего раствора через систему не обеспечивает адекватной очистки. Чтобы должным образом очистить систему машины, в загрязненную жидкость следует добавить биоцид и дать ему циркулировать перед откачкой резервуара. Следует удалить всю стружку и видимые отложения. Микробиологическое загрязнение смешиваемых с водой жидкостей для металлообработки СОЖ является серьезной проблемой в металлургической промышленности. Надлежащее техническое обслуживание систем рециркуляции СОЖ может продлить срок службы охлаждающих жидкостей и обеспечить качество обрабатываемых деталей.

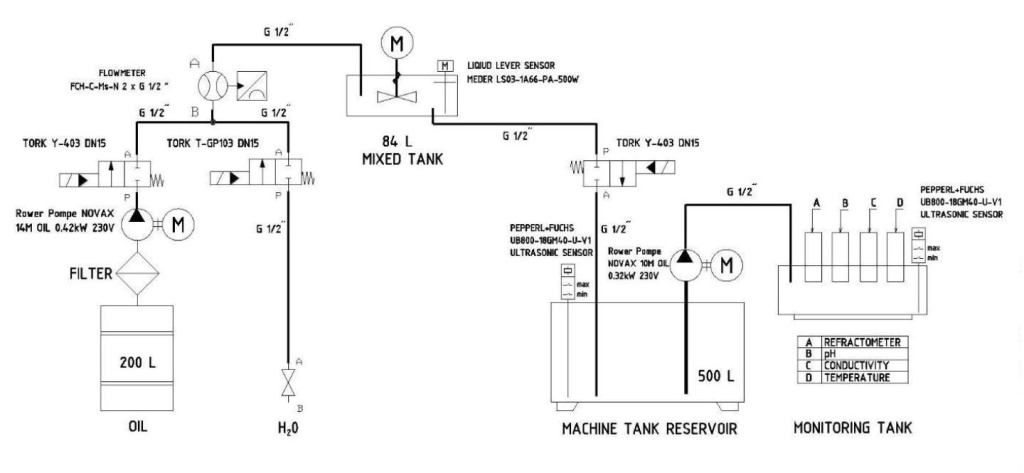

Рис. 1 Блок-схема системы мониторинга и регулирования СОЖ

На рис. 1 представлена блок-схема всей системы мониторинга и регулирования. Как видно из блок-схемы, система мониторинга и регулирования содержит четыре резервуара, из которых один используется для измерений, один используется в качестве смешанного резервуара, один является резервуаром машинного бака, а последний содержит концентрат выбранной жидкости.

Рис. 2 Универсальный фрезерный станок моноблочного типа DMU 85

Для моделирования системы мониторинга и регулирования мы выбрали станок DMG DMU 85 monoBLOCK (рис. 2) 5-ти координатной обработки. Этот фрезерный станок предназначен для одновременной обработки по 5 осям, высокодинамичной высокоскоростной обработки, высокопроизводительной обработки с высоким крутящим моментом или для производства объемных деталей, требующих трех-пяти осей. Обрабатываемые материалы различны, в основном это алюминиевые сплавы и стали. Используемая жидкость для металлообработки Petrofer Emulcut 160 BW. Это нейтральная по рН полусинтетическая охлаждающая жидкость, разработанная для обработки алюминия в тяжелых условиях. Рекомендуется для шлифования, хонингования, фрезерования, точения, сверления и нарезания резьбы по алюминию и другим аэрокосмическим сплавам. СОЖ Petrofer Emulcut 160 BW не содержит бора, хлора, фенола и нитритов.

Такие параметры, как максимальный уровень эмульсии, общий объем и размеры резервуара, будут необходимы для ввода в программное обеспечение регулирования в качестве входных данных. Рассматриваемая в настоящее время сторона бака принадлежит машине DMG DMU 85 (рис. 3). В выбранном резервуаре был установлен ультразвуковой датчик для измерения фактического уровня жидкости на поверхности. Активный объем бака составляет 500 литров.

Рис 3 Резервуар-накопитель моноблока DMU 85

Мониторинг бака

В резервуаре для мониторинга мы планируем установить три различных датчика для измерения значения pH, электропроводности и температуры. Контрольный резервуар заполняется жидкостью для металлообработки из резервуара бака насосом, который подает жидкость в контрольный резервуар под постоянным потоком. Датчик концентрации установлен в трубе сразу за насосом. Жидкость возвращается в резервуар резервуара за счет пассивного использования перелива, установленного на определенном уровне. Предохранительный выключатель, контролирующий возможные поломки перелива, установлен над переливом, чтобы остановить насос в случае аварии, такой как заклинивание перелива. Всасывающая труба оснащена фильтром для отделения мелких металлических деталей от механической обработки или других загрязнений, а также для защиты измерительных щупов от их повреждения. Общий объем контрольного бака рассчитан на 3 литра активной жидкости, и бак выполнен в виде открытой системы. Все датчики будут подключены к блоку измерения в реальном времени, в то время как данные будут отправляться в программное обеспечение Lab_VIEW.

Основные характеристики компонентов системы

Датчик pH – в качестве датчика pH используется датчик pH-BTA, заполненный гелем, герметизированный эпоксидным компаундом, корпусом Ag /AgCl. Время отклика, равное 90 % от окончательного значения за 1 секунду. Точность измерения составляет +/- 0,2 единицы рН. Диапазон используемых температур составляет 5 – 80 °C, диапазон рН 0 – 14.

Датчик температуры – для измерения температуры мы выбрали датчик температуры из нержавеющей стали TMP-BTA. Его можно использовать в диапазоне температур от - 40 до 135 °C, при этом максимальная температура, которую датчик может выдержать без повреждений, составляет 150 °C. Разрешение в ожидаемом диапазоне температур СОЖ составляет 0,03°C (0 – 40°C) и 0,1°C (40- 100°C). Датчик температуры представляет собой термистор NTC с сопротивлением 20 Ком. Время отклика в смесительной среде составляет 10 секунд.

Датчик электропроводности – для датчика проводимости мы выбрали датчик CON-BTA, также конусный, с корпусом из ABS пластика и параллельными углеродными (графитовыми) электродами. Датчик электропроводности имеет три диапазона, обеспечивая оптимальную точность в любом заданном диапазоне. Точность при использовании пользовательской калибровки составляет ±2% от показаний полной шкалы корпус из эпоксидной смолы, Ag/AgCl. Было выбрано время отклика равное 90 % от окончательного значения за 1 секунду. Точность составляет +/- 0,2 единицы рН. Диапазон используемых температур составляет 5 – 80 °C, диапазон рН 0 – 14.

Контроль рефракции – в качестве рефрактометра, используемого для измерения концентрации, мы выбрали встроенный технологический рефрактометр PR-111 производства AFAB. Зонд для измерения состоит из чувствительной головки из нержавеющей стали с сапфировой призмой. Измерение выполняется после калибровки на выход 4-20 мА. Диапазон измерения обеспечивает от 0 до 100 баллов по шкале Брикса, что эквивалентно 1,3330 – 1,5435 показателя преломления. Точность составляет ± 5 %. Диапазон температур составляет от -34°C до 120°C.

Масляный насос для перекачки концентрата СОЖ – для перекачки концентрата Rover Pumpe NOVAX 14M. Это классический самовсасывающий боковой жидкостно-кольцевой шестеренчатый насос. Он обеспечивает насосу исключительную способность к самовсасыванию, в том числе при отсутствии непрерывного потока жидкостей при всасывании (наличие воздуха или других газов). Диапазон температур окружающей среды устанавливается от 4 до 40 °C, в то время как максимальная температура перекачиваемой жидкости составляет 35 °C. Максимальное рабочее давление, создаваемое насосом, составляет 1,5 – 2 бар. Максимальный расход масла составляет 10 л/мин.

Масляный насос установленный для откачки СОЖ из бака станка - масляный Rover Pumpe NOVAX 10M имеет меньший расход, установленный на 5 л/мин.

Клапаны для концентрата СОЖ и для воды – клапан такой же, как будет использоваться для резервуара для смешивания. Мы выбрали электромагнитный клапан TORKY-403 DN15, его можно использовать для масляных жидкостей. Он работает под давлением от 0,5 до 12 бар при температурах от -10 до 160°C. Положение – нормально закрыто. Для подачи воды мы выбрали электромагнитный клапан TORK T-GP103, DN15, положение – нормально закрыто. Он работает под давлением от 0,35 до 12 бар и при температурах от -10 до 80 °C. Трубка и все внутренние детали изготовлены из нержавеющей стали.

Датчик уровня – для измерения фактического уровня поверхности в баке станка мы выбрали ультразвуковой датчик UB800-18GM40-U-V1 фирмы Pepperl+Fuchs.

Принцип регулирования концентрации жидкости

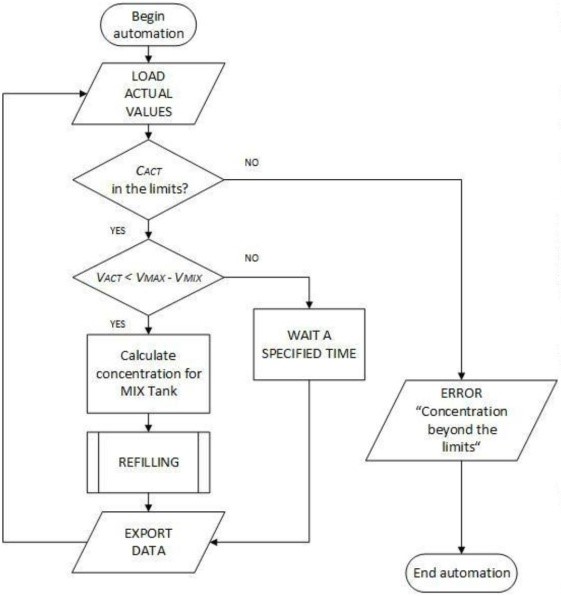

Система управления технологическим процессом и мониторинга была разработана в Lab_VIEW. Простая блок-схема изображена на рисунке 4. PCI-1711U/UL, универсальная многофункциональная карта шины PCI, обеспечивает сбор данных. Плата обеспечивает измерение цифрового ввода/вывода и выполняет многоканальное 12-битное аналого-цифровое преобразование, которое обеспечивает достаточную функциональность для предлагаемой системы. Lab_VIEW отслеживает 5 физических

характеристики жидкости:

- значения pH,

- электропроводности,

- температуры,

- концентрации

- уровень жидкости

архивируются во внешний файл через определенные промежутки времени. Значения концентрации и уровня жидкости в резервуаре машинного бака также архивируются, но эти два параметра являются основными, в соответствии с которыми Lab_VIEW выполняет действие, когда определенная комбинация обоих выходит за установленные допустимые границы. Прежде чем Lab_VIEW запустит мониторинг и управление системой, необходимо ввести в программу информацию о желаемом концентрации жидкости и размеры резервуара для смешивания и механической обработки. Рассчитывается объем резервуара для смешивания и резервуара для механической обработки. Контролируется уровень жидкости в баке станка. Уровень жидкости определяет фактический объем жидкости в баке станка. На основе заданной информации Lab_VIEW определяет значение уровня жидкости в баке машины, которое соответствует потере объема жидкости, равного общему объему бака для смешивания. Когда уровень опускается ниже этого значения, Lab_VIEW запускает процедуру повторного заполнения резервуара. Жидкость в резервуаре для смешивания готовится в такой концентрации, чтобы слив этой жидкости в резервуар машины исключал отклонение от фактической концентрации жидкости в этом резервуаре по отношению к резервуару. Lab_VIEW вычисляет предельные концентрации жидкости в баке машины.

Рис. 4 Блок-схема работы программы контроля

ЗАКЛЮЧЕНИЕ

Данная система мониторинга и регулирования жидкостей для металлообработки в режиме реального времени была реализована на базе 5-ти координатного станка DMG MORI DMU 85. Были определены основные компоненты системы мониторинга и автоматического регулирования. Кроме того, была предварительно отработана программа, которая будет использоваться в регламенте. Вся система установлена при запуске станка в качестве пилотной установки. После успешного тестирования данная схема контроля возможна к массовому внедрению на крупных машиностроительных предприятиях. Разработанное устройство обеспечивает простую и эффективную систему, которая будет контролировать качество используемой эмульсии для металлообработки в течение срока ее службы и поддерживать ее в оптимальном состоянии без помощи оператора. Вся система спроектирована как универсальная как для синтетических, так и для полусинтетических СОЖ, при этом все комплектующие системы тщательно подобраны с учетом рыночной конъюнктуры и экономической целесообразности.

+7 (499) 277-15-77

+7 (499) 277-15-77 ind@alleya-group.ru

ind@alleya-group.ru